Hoy en 3DWork me he propuesto el reto de analizar un nuevo extrusor que desconocía por completo, pero que despertó mi curiosidad tanto por su extrema simplicidad como por su impecable aspecto visual (diseño).

El nombre de este extrusor es DyzeXtruder Pro, y se encuentra disponible para prácticamente cualquier tipo de impresora 3D del mercado, pudiéndose utilizar como Bowden o vía extrusión directa — yo utilizaré esta última opción en el artículo de hoy.

Antes de comenzar deseo recordarte como siempre que puedes unirte a la comunidad 3DWork en nuestro canal de Telegram, lleno de trastornados por la impresión 3D, o en nuestras redes sociales (Facebook, Twitter, Instagram).

Un poco de historia

La empresa que desarrolla estos extrusores y fusores de alto rendimiento se denomina Dyze Design. Esta Startup, fundada por Philippe en el año 2015, se encuentra ubicada nada más y nada menos que en la preciosa ciudad de Montreal (Canadá).

La anécdota detrás de la empresa es que Philippe buscaba poder imprimir tambores para generar nuevos y diferentes sonidos, pero muchas veces sus impresiones finalizaban con desastrosos resultados.

Tras desarmar varias veces su impresora 3D y localizar el problema en la extrusión, surgió la idea de crear una startup para intentar mejorar los extrusores que actualmente se distribuían en el mercado y desarrollar alternativas más fiables, para mayor temperatura y orientados al sector más exigente de la impresión 3D por filamento.

Y de esta forma tan curiosa nació Dyze Design.

Breve introducción

El extrusor es uno de los componentes fundamentales en las tecnologías de impresión 3D. Se encarga de «empujar» nuestros filamentos hacia el fusor de una forma constante para fundirlos correctamente y con la cantidad de material adecuado.

Existen decenas de ellos disponibles en el mercado, con diferentes características y formas de operar. Estos pueden ser de extrusión directa — el motor se encuentra en el mismo cabezal y sin apenas distancia con el fusor — o bowden — extrusor y motor fuera del cabezal — de los cuales hemos hablado en previos artículos en nuestra web.

Como anécdota también existen algunos sistemas «híbridos» con engranajes de tracción en el cabezal, pero con el motor fuera del mismo (Remote direct extruder). Son tan exóticos y cuestionables que apenas han llegado a tener visibilidad ni comercialización.

Volviendo a los sistemas más utilizados, siempre me gusta hacer hincapié en la importancia que desempeña un extrusor dentro de nuestra impresora 3D. Poder disponer de una extrusión continua y con una tracción sobredimensionada es imprescindible para obtener resultados óptimos en nuestras impresiones 3D.

En algunas ocasiones usuarios de nuestro canal de Telegram efectúan consultas sobre qué posibles actualizaciones efectuar en sus máquinas para obtener mejores resultados. Si estoy online suelo comentar siempre que una muy buena actualización es mejorar el sistema de extrusión, siempre y cuando el actual sea de ínfima calidad.

Esto no solo ofrece un salto cualitativo en lo que a términos de calidad se refiere, sino que también nos permitirá lidiar menos con posibles atascos, facilitar el mantenimiento y hasta trabajar con un mayor rango de filamentos (como puede ser el TPU).

En el artículo de hoy hablaremos sobre el innovador extrusor DyzeXtruder y su acompañante el nozzle DyzEnd. Ambos componentes pertenecen a la serie «Pro» que el fabricante Canadiense Dyze Design presentó a finales del año 2018, y que combinan perfectamente para ofrecer un rendimiento de extrusión superior en todo tipo de escenarios posibles.

De hecho, numerosos fabricantes ya ofrecen piezas de serie (OEM) este extrusor en algunas de sus impresoras. Empresas como Blackbelt, Kumovis, Markforged, Sharebot, Dynamical 3D o Roboze son solo algunas de una larga lista del sector que ya montan extrusores Dyze.

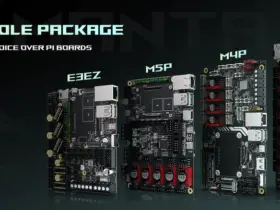

Abriendo el paquete (Unboxing)

En este punto del artículo deseaba efectuar una breve aclaración. Si bien el título del mismo menciona solamente el extrusor DyzeXtruder Pro, no nos pararemos a analizar solamente este producto, sino que también hablaré un poquito de su complemento perfecto, el fusor DyzEnd Pro.

En la página web del fabricante puedes adquirir ambos componentes por separado obviamente, pero también ponen a tu disposición la posibilidad de adquirir el kit completo (extrusor + fusor), lo cual es de agradecer. Así que en el video a continuación puedes ver como es empaquetado cuidadosamente con un perfecto «Packaging».

La verdad es que no soy muy amigo de preparar vídeos (como sabéis los que me conocéis del canal), y nada más lejos de la realidad que intentar competir con los numerosos «Youtubers» que existen actualmente en impresión 3D. No obstante me vine arriba y preparé un breve video del Unboxing, por aquí abajo os lo dejo:

El extrusor DyzeXtruder Pro

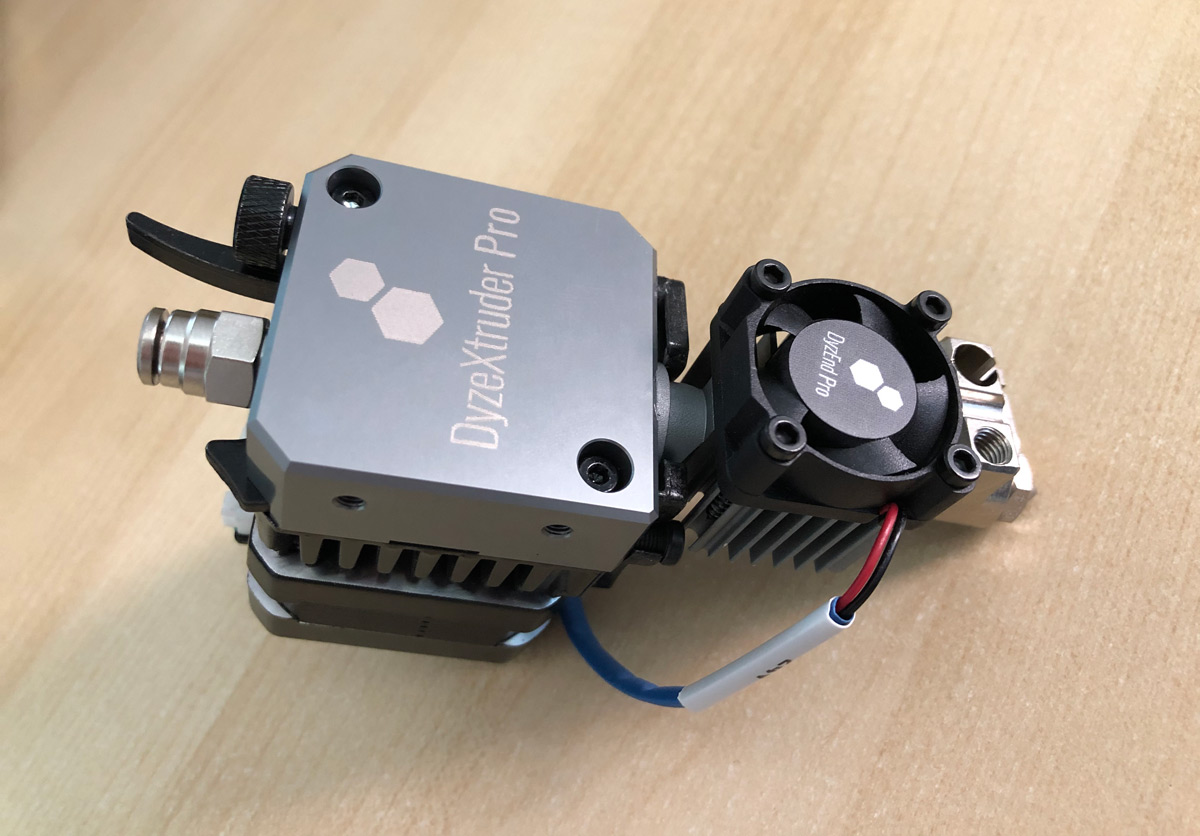

Dyze Design nos presenta un extrusor visualmente espectacular compuesto por 3 partes claramente diferenciables (clic en la imagen para agrandar).

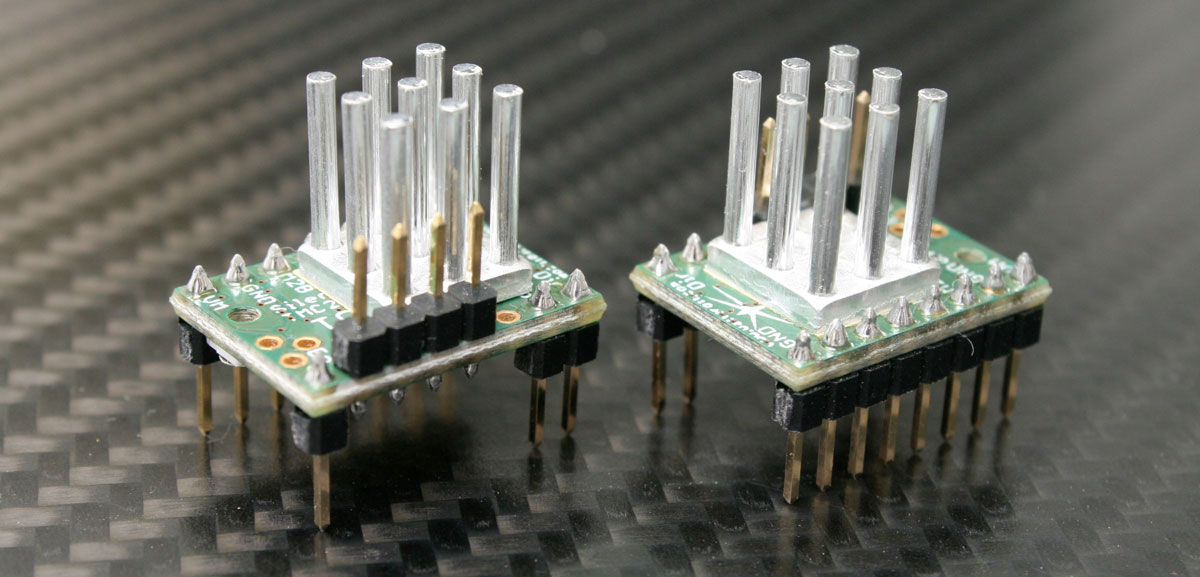

Por un lado disponemos de un motor NEMA17 (0.9A) extremadamente compacto y de apenas 25mm. de altura. Este motor cumple perfectamente la función de mover los engranajes, gracias a la reducción (5.65 : 1) que nos ofrece la propia mecánica del extrusor.

En la parte central podemos ver una especie de chasis, realizado en fundición, que hace las funciones de disipador de temperatura o radiador. A su vez, alberga la mayoría de los engranajes en su interior, a parte de conectar el bloque principal de aluminio con nuestro querido motor.

Y la tercera parte y última sería el bloque principal de aluminio anodizado, con el propio nombre del extrusor, que se va a encargar de guiar nuestro filamento hacia el fusor. En este mismo bloque podemos observar los distintos elementos imprescindibles para efectuar dicha tarea con éxito.

En la parte superior observamos una palanca cuya función va a ser la de presionar el filamento para su correcta tracción.

En la parte superior observamos una palanca cuya función va a ser la de presionar el filamento para su correcta tracción.

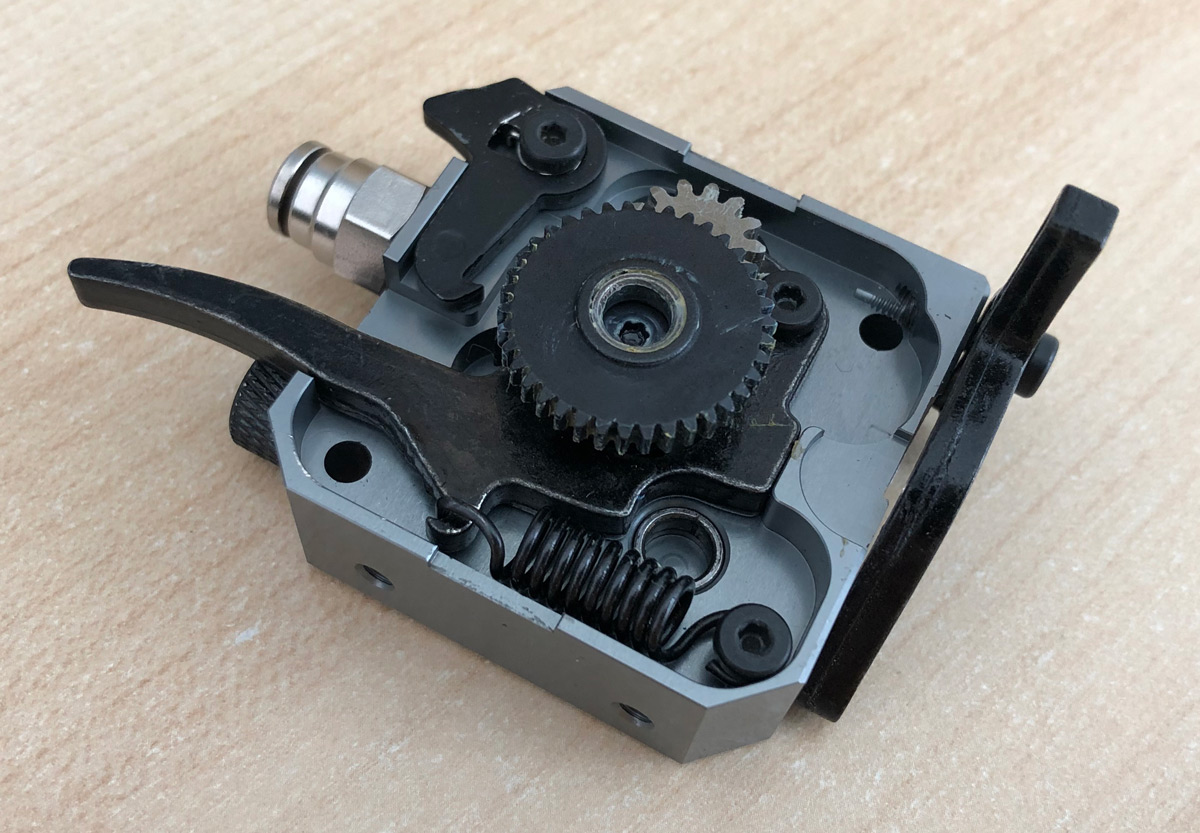

Dyze Design ha optado por ofrecernos una palanca sin regulación alguna, que a primera vista podría parecer una carencia, pero nada más lejos de la realidad.

Con este sistema Dyze Design asegura la presión óptima que debemos ejercer sobre nuestros filamentos y nos libra de la tarea de regular la presión por nuestra cuenta, eliminando el factor humano de la ecuación.

Si efectuamos una tensión excesiva podríamos dañar el filamento antes de entrar al hotend, y con poca tensión nuestros filamentos podrían resbalar o morderse. De esta forma, dispondremos siempre de la configuración adecuada para trabajar con nuestro motor y obtener el mejor rendimiento posible, delegando en Dyze Design esta labor.

Otro detalle que me ha sorprendido gratamente es que al apretar el tensor a la hora de introducir el filamento, puedes bloquear la palanca para introducirlo sin necesidad de seguir sujetando la misma. Vendría a ser algo similar a cuando echas gasolina en tu vehículo, algunos surtidores te permiten «activar» un pequeño seguro, sin necesidad de mantener la presión sobre el gatillo constantemente.

Esto es algo que te puede facilitar la vida ante posibles atascos ciertamente, y se efectua con una pequeña pieza existente en un lateral del bloque, la cual has de desplazar con el dedo y sujetará la palanca hasta que vuelvas a moverla (clic en imagen para visualizar el sistema).

Para ensamblar el fusor (o Hotend) con nuestro extrusor, Dyzen nos ofrece un novedoso sistema de anclaje para el DyzEnd Pro, el cual puede ser desmontado simplemente aflojando dos tornillos Allen y extraído por completo.

Probablemente no tenga que explicaros lo que puede facilitar el mantenimiento ante posibles atascos, ya que todos los sufrimos constantemente. La forma en la cual el extrusor y el fusor se acoplan, sin ningún tipo de rosca y con un montaje tan rápido y original, me parece como poco genial.

Especificaciones técnicas

| Parámetros | Valores |

| Peso | 300gr |

| Diámetro del filamento | 1.75mm |

| Consumo (Motor) | 0.9A |

| Temperatura operativa (refrigerado por aire) | 0°C hasta +60°C |

| Temperatura operativa (refrigerado por agua) | 0°C hasta +120°C |

| Diámetro exterior (Tubo PTFE) | 4.00mm |

| Relación engranajes | 5.65 : 1 |

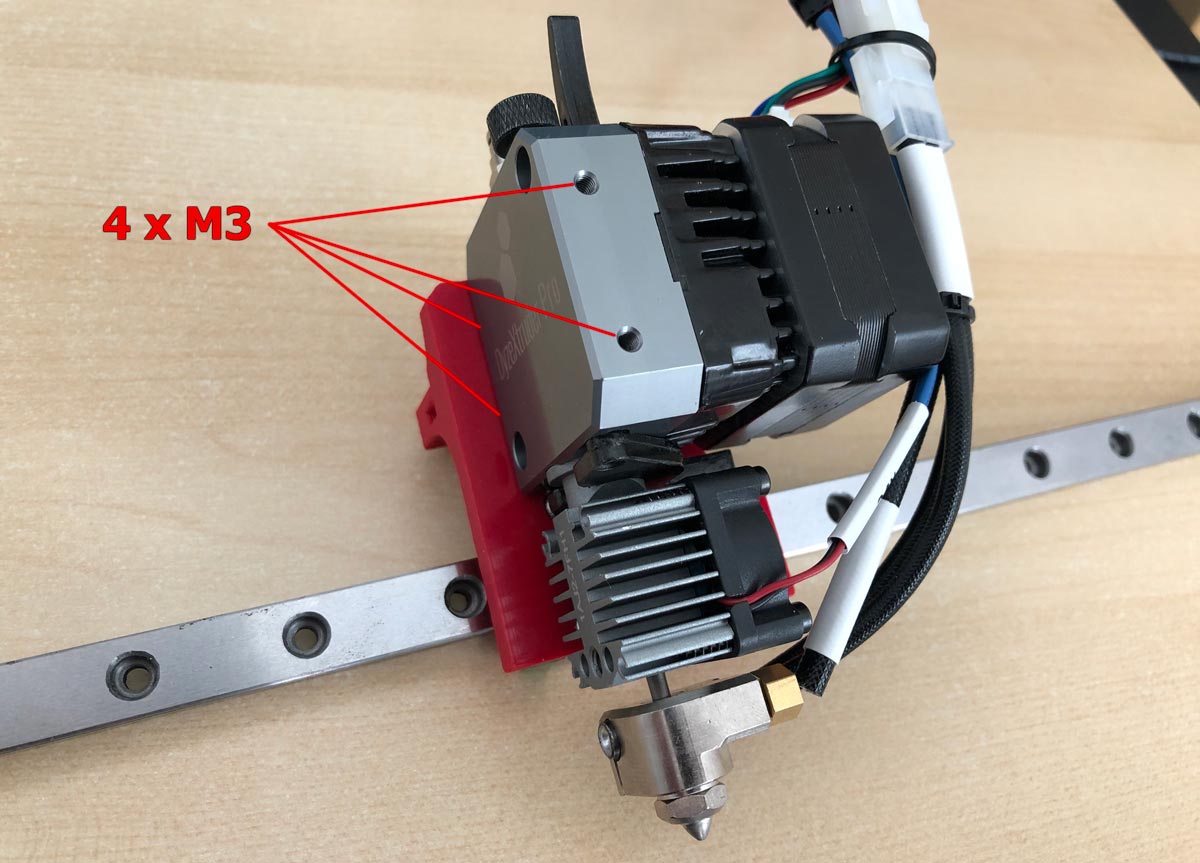

| Rosca tornillos de sujección | M3 |

| Profundidad mínima tornillo de montaje | 5mm |

| Filamentos soportados | Todos los disponibles PLA, ABS, TPE, TPU, PVA, HIPS, PC, PET PETG, Nylon, PEEK, PEI, Metal/Wood/Carbon, etc. |

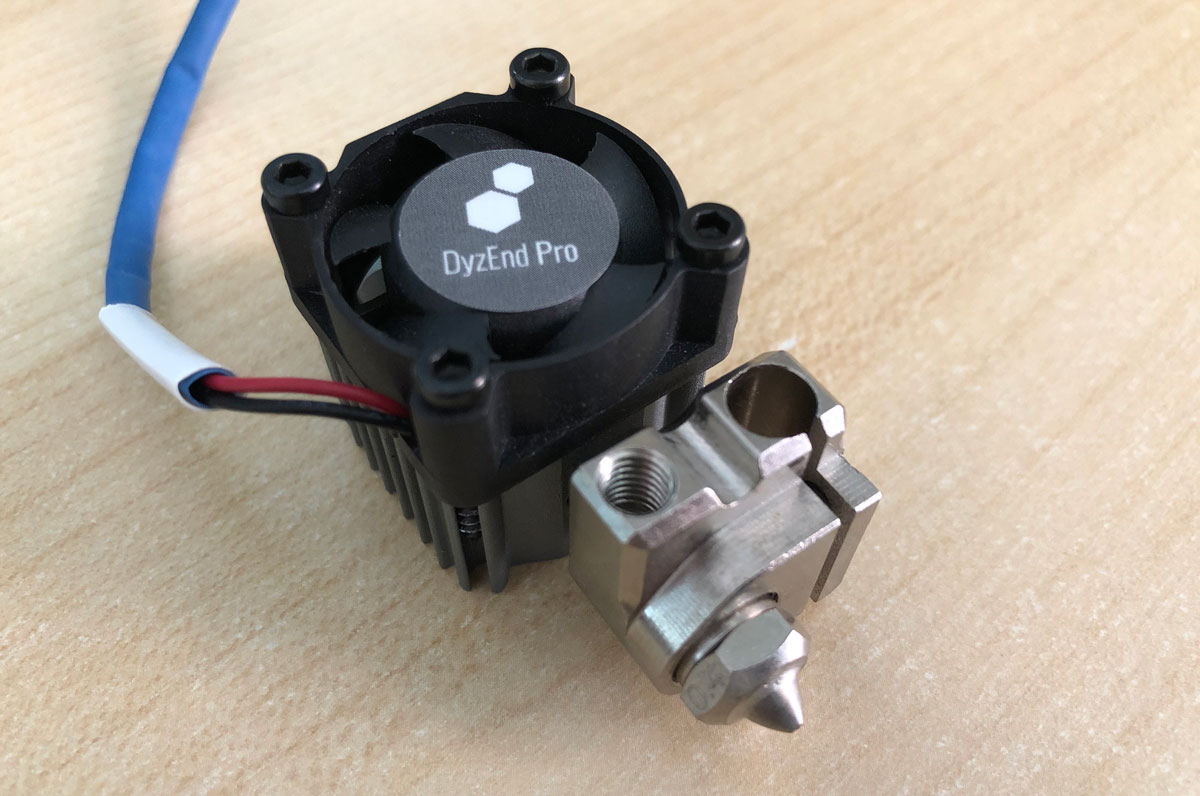

El Hotend DyzEnd Pro

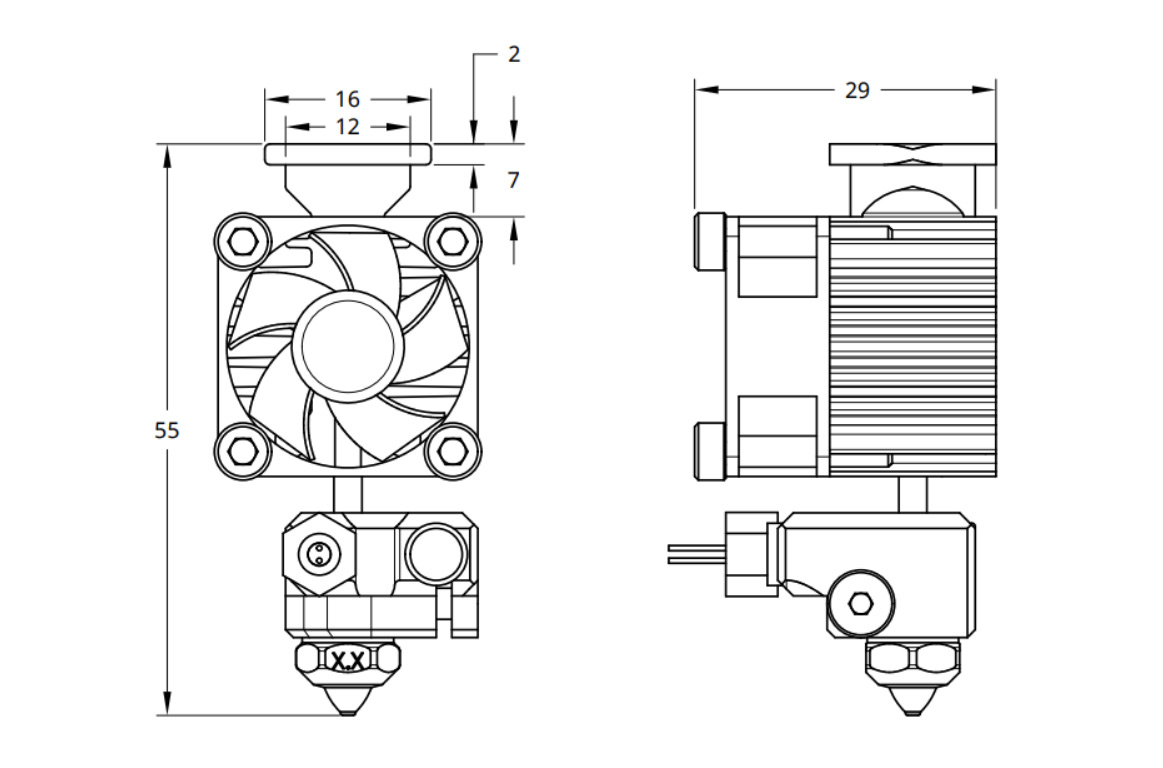

El fusor DyzEnd Pro ha sido diseñado para entornos de alto rendimiento, como puedes imaginar viendo los materiales utilizados en su fabricación. Si observamos el conjunto de abajo arriba, lo primero que nos llama la atención es una boquilla de carburo de tungsteno de métrica M10.

Este «exótico» material nos asegura una máxima durabilidad, debido a la gran resistencia al desgaste que posee, y un alto rendimiento térmico que nos permitirá mayores velocidades de impresión sin sacrificio de calidad durante el proceso.

Esta boquilla o Nozzle la roscaremos en un bloque compacto de acero, bastante más resistente que el aluminio para altas temperaturas.

Esta boquilla o Nozzle la roscaremos en un bloque compacto de acero, bastante más resistente que el aluminio para altas temperaturas.

No hemos de olvidar en ningún momento que la temperatura operativa del conjunto puede alcanzar hasta los 500ºC, si utilizamos filamentos como PEI o PEEK.

Normalmente los bloques de calor suelen ser completamente cuadrados, con las aristas achaflanadas y con 2 pequeños orificios para disponer el termistor y la correspondiente resistencia. Sin embargo este se encuentra reducido a la mínima expresión por numerosas operaciones de mecanizado que le confieren un aspecto visual bastante impactante.

Reducir el tamaño del bloque puede influir positivamente en el calentamiento del mismo, reduciendo tiempos de espera, además de aligerar el peso (algo superior siendo el bloque de acero en lugar de aluminio).

La colocación del termistor se efectua roscando el mismo en el interior del bloque, y no presionando con un tornillo Allen como viene a ser habitual. Nunca me ha convencido ese sistema con la resistencia en el interior y sin un contacto uniforme, así que la manera en la cual Dyze Design ubica el termistor me agrada bastante, todo hay que decirlo.

En su página web dispones de 3 tipos de termistor disponibles: Un termistor de 300ºC y dos variantes para medición de 500ºC (PT100 y Type K Thermocouple Sensor), así puedes elegir el que más se adapte a tus necesidades.

Si lo deseas, y eres de los que precisan temperaturas extremas, puedes añadirle un accesorio para refrigeración líquida muy fácilmente, ya que viene perfectamente preparado para tal efecto como puedes observar en la siguiente imagen.

Si lo deseas, y eres de los que precisan temperaturas extremas, puedes añadirle un accesorio para refrigeración líquida muy fácilmente, ya que viene perfectamente preparado para tal efecto como puedes observar en la siguiente imagen.

Si seguimos subiendo en nuestro conjunto, podremos observar el tubo de transición que guía directamente nuestro filamento. El tubo está fabricado en titanio y recubierto de cerámica. Esto nos ofrece una gran resistencia al desgaste y reduce la fricción, permitiendo una retracción más sencilla y un flujo óptimo.

Y por último llegamos al radiador o disipador, el cual monta un diminuto ventilador de calidad, con un separador de goma, cuya función es absorber las vibraciones generadas por el mismo.

Especificaciones técnicas

| Parámetros | Valores |

| Peso del Hotend | 52gr |

| Voltaje operativo | 12V y 24V |

| Temperatura operativa (refrigerado por aire) | 0 hasta +60ºC |

| Temperatura operativa (refrigerado por agua) | 0 hasta +120ºC |

| Rosca racor | M8x1.25mm |

| Resistencia Thermistor a 25°C (500°C) | 4700kΩ |

| Resistencia Thermistor a 200°C (500°C) | 8kΩ |

| Temperatura máxima – 40W | 420°C |

| Temperatura máxima – 60W | 500°C |

| Filamentos soportados | Todos los disponibles PLA, ABS, TPE, TPU, PVA, HIPS, PC, PET PETG, Nylon, PEEK, PEI, Metal/Wood/Carbon, etc. |

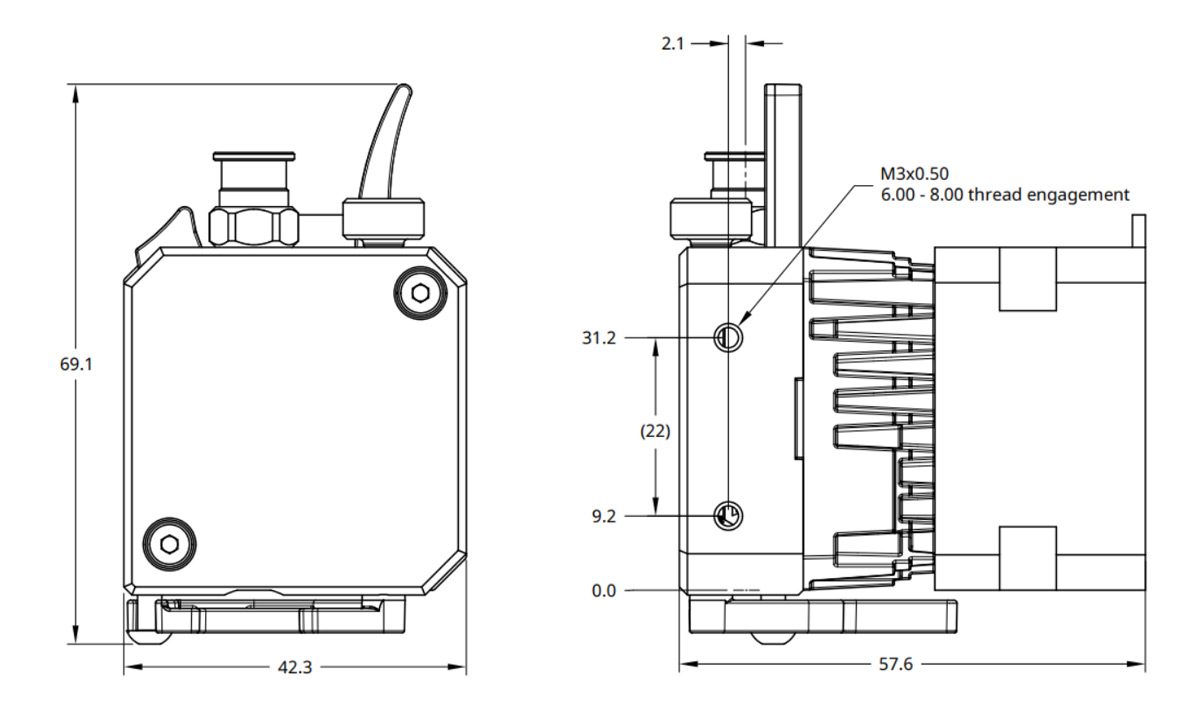

Montaje del extrusor

El anclaje o montaje del extrusor en nuestra impresora es bastante sencillo, ya que Dyze Design nos ofrece 4 agujeros de M3 mecanizados en el bloque de aluminio anodizado a nuestra completa disposición.

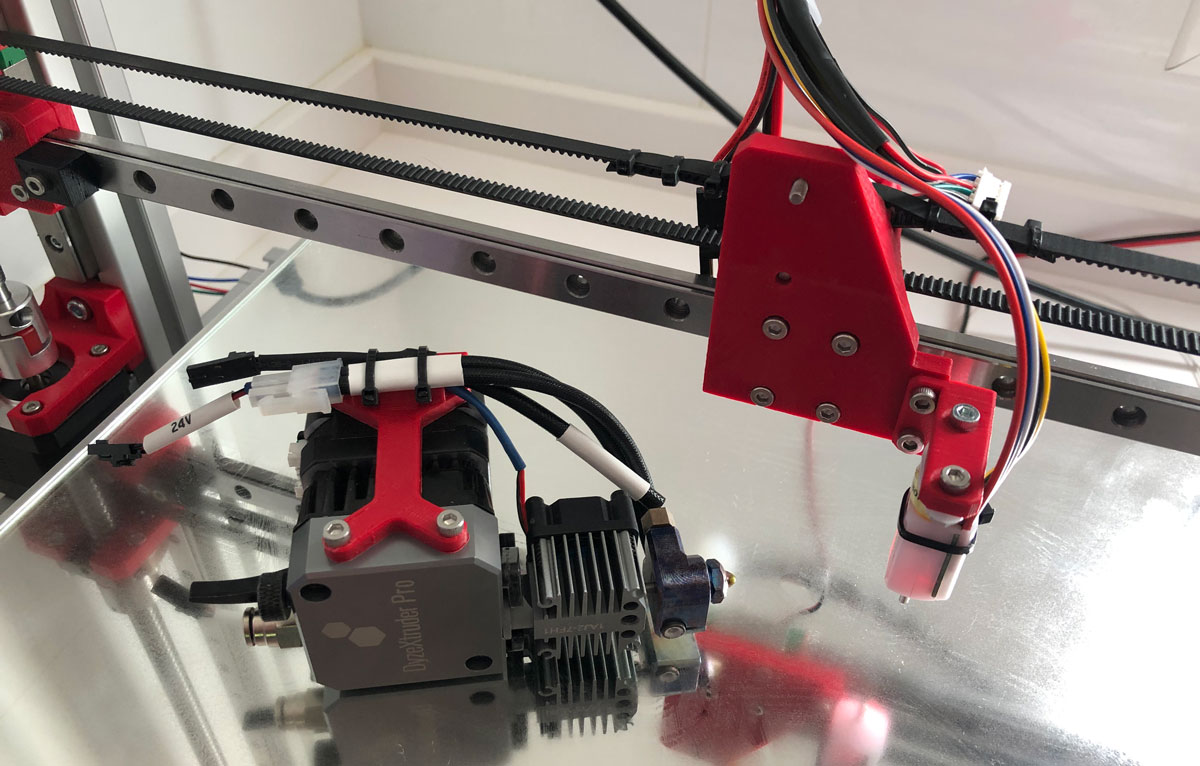

En mi impresora «custom» he utilizado dos de esos agujeros para atornillar el extrusor al soporte de mi guía lineal, como puedes observar en la imagen superior.

De esta forma, me quedan libres otros 2 frontales para otras posibles funcionalidades, como puede ser instalar un ventilador de capa, un sensor de autonivelación o ambos dos, que sería lo recomendable.

Después atornillo el ventilador de capa y mi 3DTouch directamente sobre mi soporte, dejando los 2 agujeros frontales libres. Siempre me ha gustado dejar la parte delantera de los cabezales lo más limpia posible visualmente, manías que tiene uno 🙂

Configurando DyzeXtruder y DyzEnd

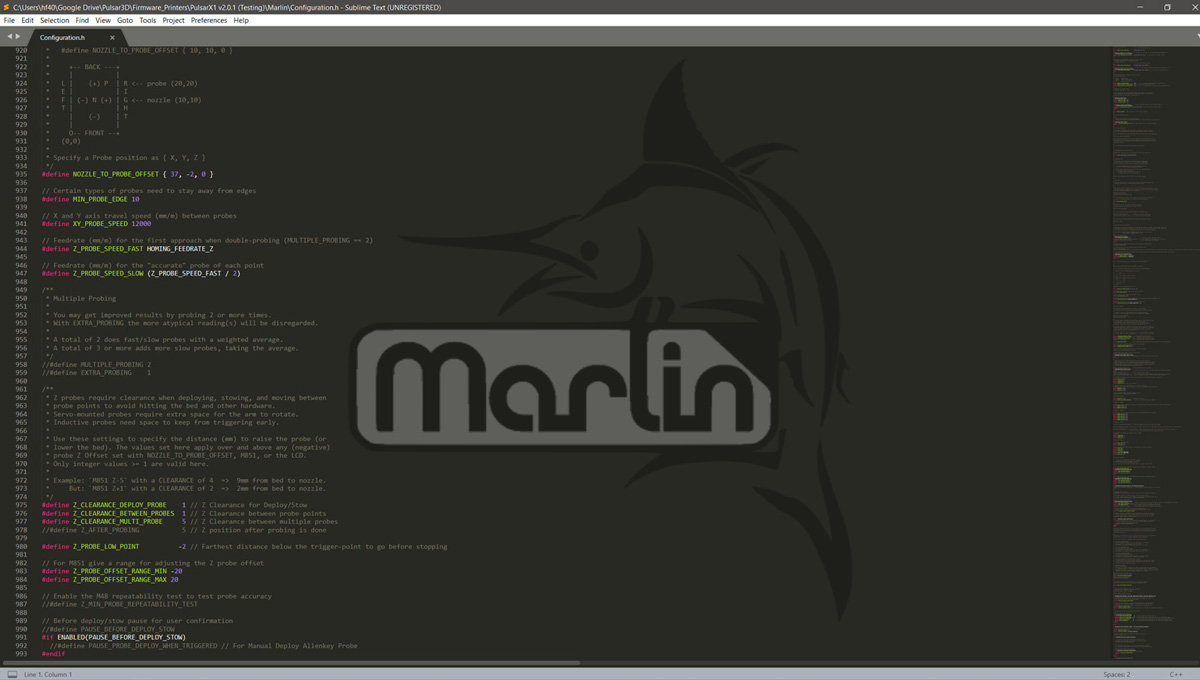

Ahora ha llegado la hora de configurar DyzeXtruder y DyzEnd en Marlin. Simplemente modificando unos pocos parámetros ya tendrás el conjunto completamente operativo.

Para aquellos que no tengan experiencia previa en compilar firmwares siempre suelo recordar que dispongo de un completísimo artículo sobre Marlin en 3DWork.

Te aconsejo que lo leas de arriba a abajo si ese es tu caso y te dejo por aquí el enlace al mismo: Guía completa: Configurar Marlin 2.0.x desde cero y no morir en el intento.

Volviendo a la configuración, para nuestro DyzeXtruder deberás configurar los pasos adecuados para una correcta extrusión. Estos pasos nos los ofrece directamente el fabricante en su página web, la cual puedes consultar en el siguiente enlace.

Una vez sepamos qué pasos indicarle a Marlin edita las siguientes líneas:

/**

* Default Axis Steps Per Unit (steps/mm)

* Override with M92

* X, Y, Z, E0 [, E1[, E2...]]

*/

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 802, 582 }

Además, deberás modificar en tu Slicer favorito el parámetro «Retraction Speed». La velocidad recomendada de retracción es de 25mm/s y la máxima de 35mm/s, tal como nos aconseja el fabricante.

Sobre la longitud de retracción yo no estoy poniendo mas de 1mm, ya que al ser extrusión directa como lo tengo instalado en principio no precisa de mayor distancia.

Y para acabar la configuración del extrusor deberás invertir la lógica del propio motor. Eso es muy sencillo, tal y como te muestro en esta línea:

#define INVERT_E0_DIR true

Una vez configurado nuestro extrusor deberás modificar algunos parámetros más para el fusor. Como comenté previamente en el artículo, el fusor puede venir con un Termistor de 300ºC o con uno de 500ºC. En mi caso yo dispongo de la versión superior, así que esta es la configuración para 500ºC:

#define TEMP_SENSOR_0 66

#define HEATER_0_MINTEMP 21

#define HEATER_0_MAXTEMP 500

//=========================================================================== //============================= PID Settings ================================ //=========================================================================== // PID Tuning Guide here: http://reprap.org/wiki/PID_Tuning // If you are using a pre-configured hotend then you can use one of the value sets by uncommenting it // Ultimaker //#define DEFAULT_Kp 22.2 //#define DEFAULT_Ki 1.08 //#define DEFAULT_Kd 114 // DyzEnd #define DEFAULT_Kp 14.0 #define DEFAULT_Ki 0.5 #define DEFAULT_Kd 125.0 // MakerGear //#define DEFAULT_Kp 7.0 //#define DEFAULT_Ki 0.1 //#define DEFAULT_Kd 12 // Mendel Parts V9 on 12V //#define DEFAULT_Kp 63.0 //#define DEFAULT_Ki 2.25 //#define DEFAULT_Kd 440

Y por último, finalizaremos la configuración de nuestro firmware Marlin modificando el fichero «Configuration_adv.h» con los siguientes parámetros:

#define MAX_CONSECUTIVE_LOW_TEMPERATURE_ERROR_ALLOWED 5 #define MILLISECONDS_PREHEAT_TIME 30000

Si has modificado todos los parámetros correctamente ya puedes proceder a compilar el firmware, sencillo ¿no?

Pruebas reales con diversos filamentos

Realmente imprimir con un extrusor de este tipo de características es una experiencia bastante gratificante. Su potencia de empuje de filamento, de hasta 10 Kgs aproximadamente, nos ofrece una extrusión constante, sin importar las condiciones ni el material utilizado.

Según el fabricante se puede utilizar prácticamente cualquier tipo de material, desde los más básicos y conocidos (PLA/ABS) hasta materiales extremadamente técnicos (PEEK/PEI), siempre y cuando tu impresora esté preparada para este tipo de trabajos.

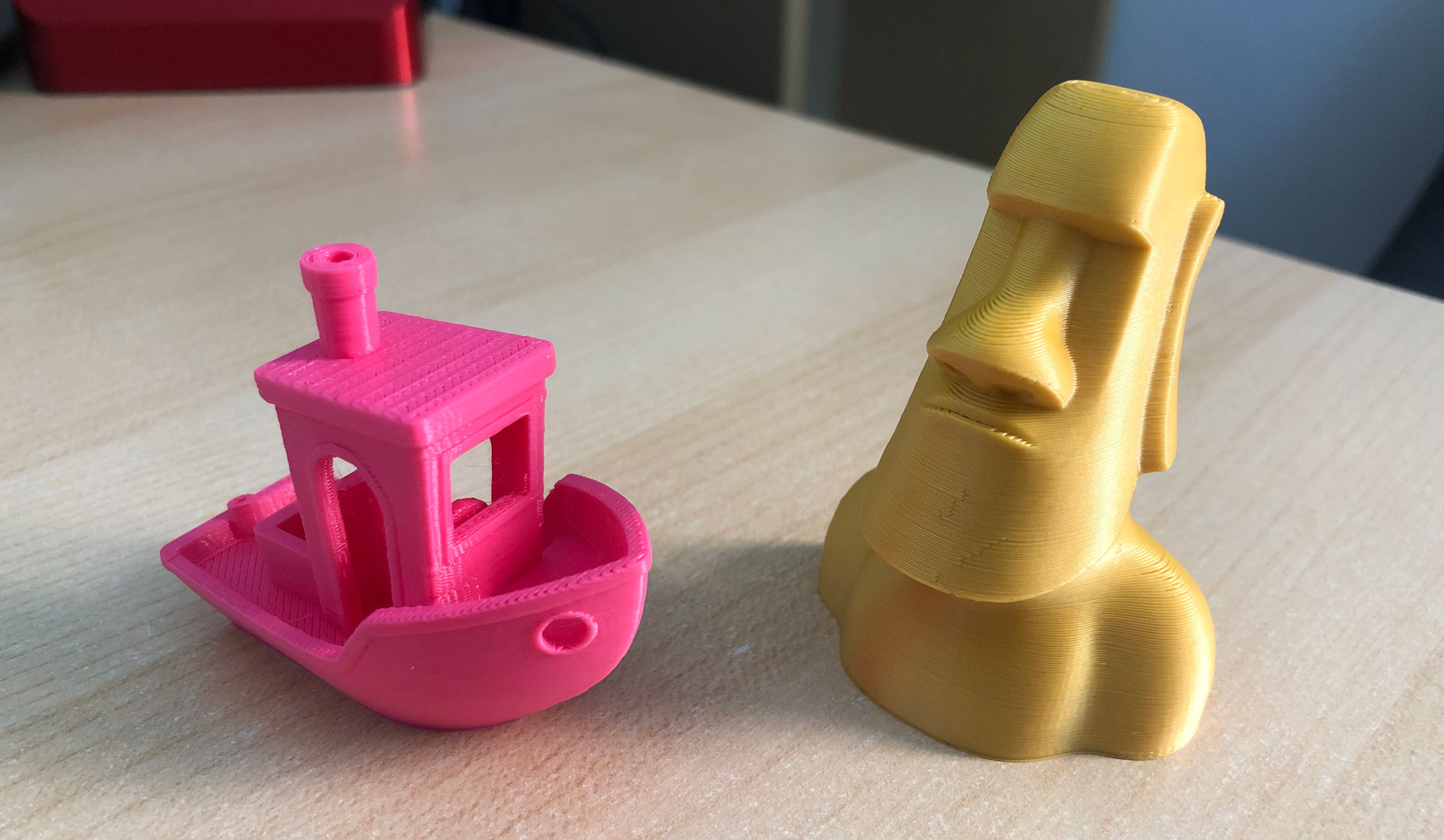

Si efectuamos clic en la imagen superior podrás ver un par de piezas más detalladamente (resolución 1920×1117 pixels). He de confesar que apenas he efectuado calibración alguna, ya que monté el extrusor, configure Marlin y deje el multiplicador de extrusión a 0.95.

Y ciertamente creo que me quedé algo corto de flujo si miras las piezas de cerca. No obstante, los resultados obtenidos sin apenas hacer pruebas de calibración exhaustivas son bastante buenos como puedes comprobar, y no me cabe la menor duda de que hay muchísimo margen de mejora.

Para el testeo del DyzExtruder + DyzEnd utilicé una impresora «custom» que fabriqué estos días atrás y de la cual me gustaría hacer un artículo en cuanto el tiempo me lo permita.

Esta viene equipada con guías lineales en todos los ejes (X, Y y Z), husillos 12 mm. de bolas (1204), electrónica SKR v1.4 Turbo, drivers TMC2209 sensorless y nivelación 3DTouch, como puedes ver en el video de arriba.

Por último destacar que Dyze ha tenido en cuenta durante todo el proceso de diseño la utilización de su extrusor con materiales elásticos (TPU/TPE), efectuando un completo guiado (o encapsulado) de todo el filamento a través del mismo. Esto nos evitará numerosos quebraderos de cabeza al imprimir estos materiales que tan engorrosos son.

Puntos fuertes del DyzeXtruder (y débiles)

El primer punto fuerte en el que deseo hacer hincapié y que más me ha llamado la atención ha sido el sistema de montaje/desmontaje del bloque fusor respecto al extrusor.

Dos tornillos Allen que puedes aflojar en 20 segundos (uno de ellos con la mano simplemente) y ya lo tienes fuera, más sencillo imposible para posteriores tareas de mantenimiento. Esto es algo de agradecer, ya que como bien sabes los atascos están a la orden del día.

Sobre su funcionamiento con los diferentes tipos de filamentos del mercado no hay mucho que hablar ciertamente. DyzExtruder no presenta problema alguno con cualquiera de ellos, incluso cuando hablamos de filamentos extremadamente técnicos como PEEK o ULTEM (también conocido como PEI) o materiales flexibles. Estos últimos se encuentran guiados completamente durante todo el recorrido del mismo, para una óptima extrusión libre de posibles atascos.

Como último punto fuerte destacar su boquilla de carburo de tungsteno y la enorme potencia de su extrusor (hasta 10 kilos de arrastre). Esto nos proporciona una salida del plástico completamente uniforme, con mínimo desgaste y sin fallo alguno, características extremadamente importantes y en ocasiones relegadas al olvido.

Sobre posibles mejoras de este producto, debo confesar que es el mejor extrusor que he tenido en mis manos hasta la fecha, y no he tenido pocos. No obstante dejo un par de puntos o ideas para mejorar aun más si cabe el DyzExtruder.

Dos tornillos de métrica M3 son más que suficiente para el anclaje del extrusor, pero es probable que a alguien no le genere demasiada confianza o precise de alguno más. No es mi caso en particular, ya que en mi impresora queda perfectamente sujeto a la pieza que diseñe para el cabezal y tengo solucionado el tema de ventilación de capa y autonivelación con mi propio soporte.

Quizá Dyze Design podría añadir otro agujero más en futuras revisiones del mismo, lo cual sería de agradecer. No obstante, sigo pensando que 2 agujeros son suficientes, y si lo deseas siempre puedes añadir unas arandelas de seguridad (también denominadas Grower) para quedarte más tranquilo.

Por último, aunque no es una posible mejora sino más bien un pensamiento en voz alta, creo que sería una buena idea desarrollar una versión «lite» con idéntica mecánica pero con componentes más económicos.

La extrema calidad de la boquilla y del bloque calefactor influyen bastante en su precio, y dar la posibilidad a otro perfil de consumidores menos profesional de poder adquirir un extrusor similar a un precio más reducido aportaría más opciones al mercado.

El mercado está inundado de extrusores y fusores de dudosa calidad (y en la mayoría de los casos fabricados en China), pero cuando nos intentamos mover en gama media o gama profesional las opciones están más limitadas. Poder ampliar este abanico sería estupendo para Makers avanzados que seguramente lo agradecerán.

PUNTOS FUERTES |

POSIBLES MEJORAS |

||

|

|

Conclusiones finales

DyzExtruder es un extrusor de extrema calidad más orientado a impresoras profesionales que a impresoras de escritorio para iniciarnos en el mundo de la impresión 3D.

El precio del conjunto ronda los 315 dólares (unos 279 euros al cambio), algo que ciertamente no es apto para todos los bolsillos a día de hoy. No obstante cometeremos un grave error al valorar solamente el precio, ya que nos encontramos ante un producto de alta gama, orientado a la fabricación aditiva de carácter profesional y cuya función es ofrecer el mayor rendimiento posible.

Además, hay que tener en mente que un extrusor de calidad te va a evitar numerosos problemas que se traducen directamente en costes extras. Y si trabajas con filamentos de 400 euros por bobina debes reducir al máximo la posibilidad de cualquier imprevisto durante el proceso de impresión ciertamente.

Esto no significa de ningún modo que no puedas instalarlo en cualquier impresora 3D como he hecho yo mismo. Pero sí que te recomendaría un mínimo de mecánica y componentes de calidad en la misma para no restarle rendimiento. Por ejemplo guías lineales, una electrónica de 32bits con drivers TMC y un buen cerramiento serían algo recomendables ya que en impresión 3D la suma de todos nuestros componentes refleja el resultado final.

A mi entender DyzExtruder es un producto diseñado específicamente para profesionales del sector y empresas o makers avanzados que deben «lidiar» con todo tipo de materiales técnicos en su día a día, y precisan de una solución robusta a la hora de enfocar sus diferentes proyectos.

Si tu entorno demanda alta productividad lo que menos necesitas es tener problemas en tu cabezal, o llegado el caso, solucionarlos rápidamente para continuar tu producción. Y en este aspecto, DyzExtruder nos sorprende con una facilidad de desmontaje más que espectacular.

Resumiendo, si el dinero no es un gran problema para ti, y tienes un alto flujo de trabajo, no me cabe la menor duda de que DyzExtruder es una opción muy recomendable a tener en cuenta, sin duda alguna.

Espero y deseo que este análisis haya podido ser de tu interés. Si lo deseas, puedes encontrar otros artículos interesantes en los siguientes enlaces:

- MKS TFT35 Display: Últimas actualizaciones v106 y v107 disponibles

- The Spaghetti Detective: Monitorizando Octoprint desde Internet de forma segura

- Alimentar Raspberry Pi desde la fuente de alimentación de tu impresora 3D

- Booteando nuestra Raspberry Pi desde USB con un disco duro SSD (o pendrive)

- Impresora 3D: Guía completa para empezar desde cero en 2020

- Drivers TMC: Guía sobre los mejores drivers y sus tecnologías para impresión 3D

- 6 Trucos para aumentar y mejorar la temperatura de tu cama (heatbed)

- MKS Gen L V1.0 (no originales): Solucionando problemas de inestabilidad en el Hotend

- Marlin Builder: Descargar firmwares preconfigurados ya es posible (Anet, Artillery, AnyCubic, Creality, etc.)

Buen articulo!

Gracias por el comentario José Manuel!

Un saludo.

Algún día tendré este conjunto !!! excelente artículo Peter!!

Gracias por tu comentario David y ya nos contarás que tal te funciona 🙂

Un saludo!