Hace algo más de un mes me decidí a comprar un Extrusor Hemera para mi impresora 3D de la más que conocida empresa E3D. Esta empresa se encuentra situada en Oxford (Inglaterra) y ha ganado una amplia notoriedad por impulsar la innovación dentro del mundo de la impresión 3D con sus diferentes productos de calidad en numerosas ocasiones.

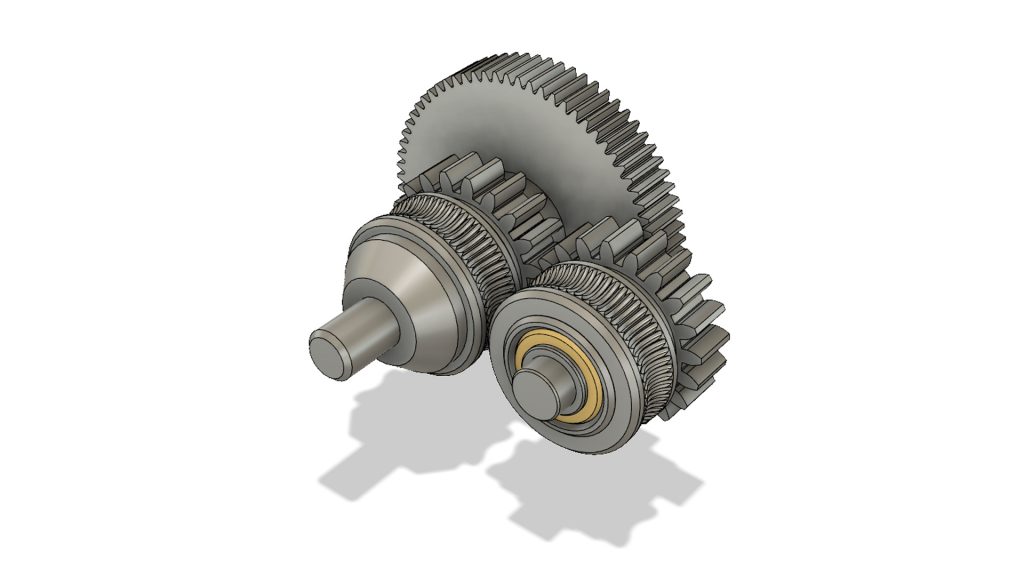

El extrusor Hemera que adquirí combina un sistema de doble engranaje completamente mecánico de última generación que le permite efectuar un enorme empuje de filamento, concretamente hasta 10 Kgs de fuerza.

Si bien el empuje de filamento ya era una razón de peso, lo que me hizo tomar la decisión final fueron las excelentes críticas que había leído a la hora de imprimir filamentos flexibles (TPU, TPU Plus, TPE, etc.)

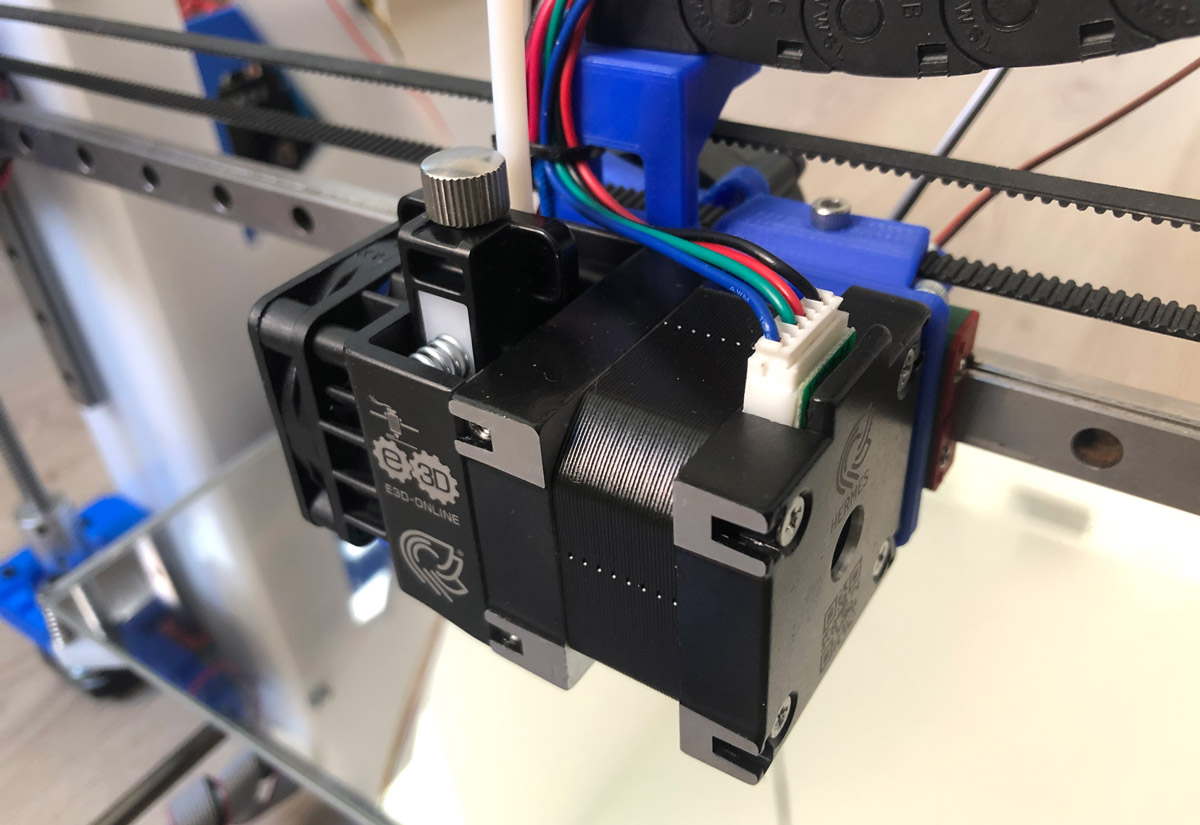

Así que finalmente me decidí a instalarlo en mi flamante impresora «Custom», probarlo en mi día a día y plasmar mis experiencias en un nuevo artículo.

No obstante, esto no pretende ser un review exhaustivo sobre el Hemera, ya que solamente he podido probarlo durante un breve periodo de tiempo. Más bien es un acercamiento que podrá servirte de orientación si estas interesado en adquirirlo. Así que sin más dilación comencemos a conocerlo…

Breve introducción

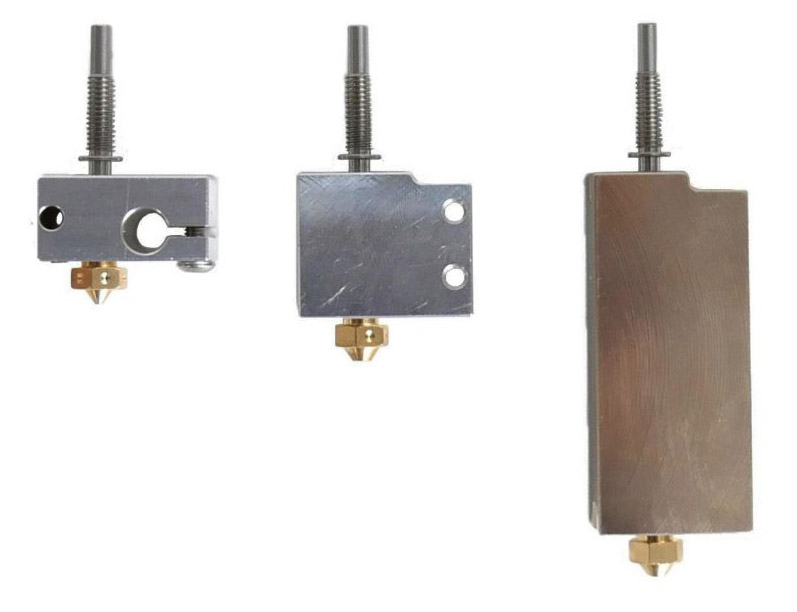

Como cabía de esperar, E3D se ha asegurado de que el extrusor Hemera es completamente compatible con toda la amplia gama de hotends que tienen disponibles en el mercado. Desde los V6, pasando por los Nozzle X, Volcano y como no, los Super Volcano.

He de confesar que aparte de mi primera impresora, la cual montaba extrusión directa, el resto de las impresoras que he utilizado usaban sistemas de extrusión remota (o Bowden). Un sistema bastante recomendable si lo que deseas es aligerar considerablemente el peso del cabezal de impresión y aumentar las velocidades.

Como todo en este mundo tiene sus ventajas. Evitar inercias y problemas de Ghosting, muy típicos de las impresoras con cabezales de extrusión directa. Pero también tiene sus desventajas, como los temidos atascos y los sufridos problemas de retracciones (Oozing). Y bueno, como ahora tenía bastantes ganas de mover de nuevo a un sistema de extrusión directa, Hemera fue mi elección.

Cabe destacar que el extrusor Hemera se encuentra disponible en dos kits de venta (extrusión directa y Bowden). Obviamente, yo adquirí el kit de extrusión directa, pero puedes elegir el que mejor se adapte a la mecánica de tu impresora 3D (o a tus necesidades).

Abriendo el paquete

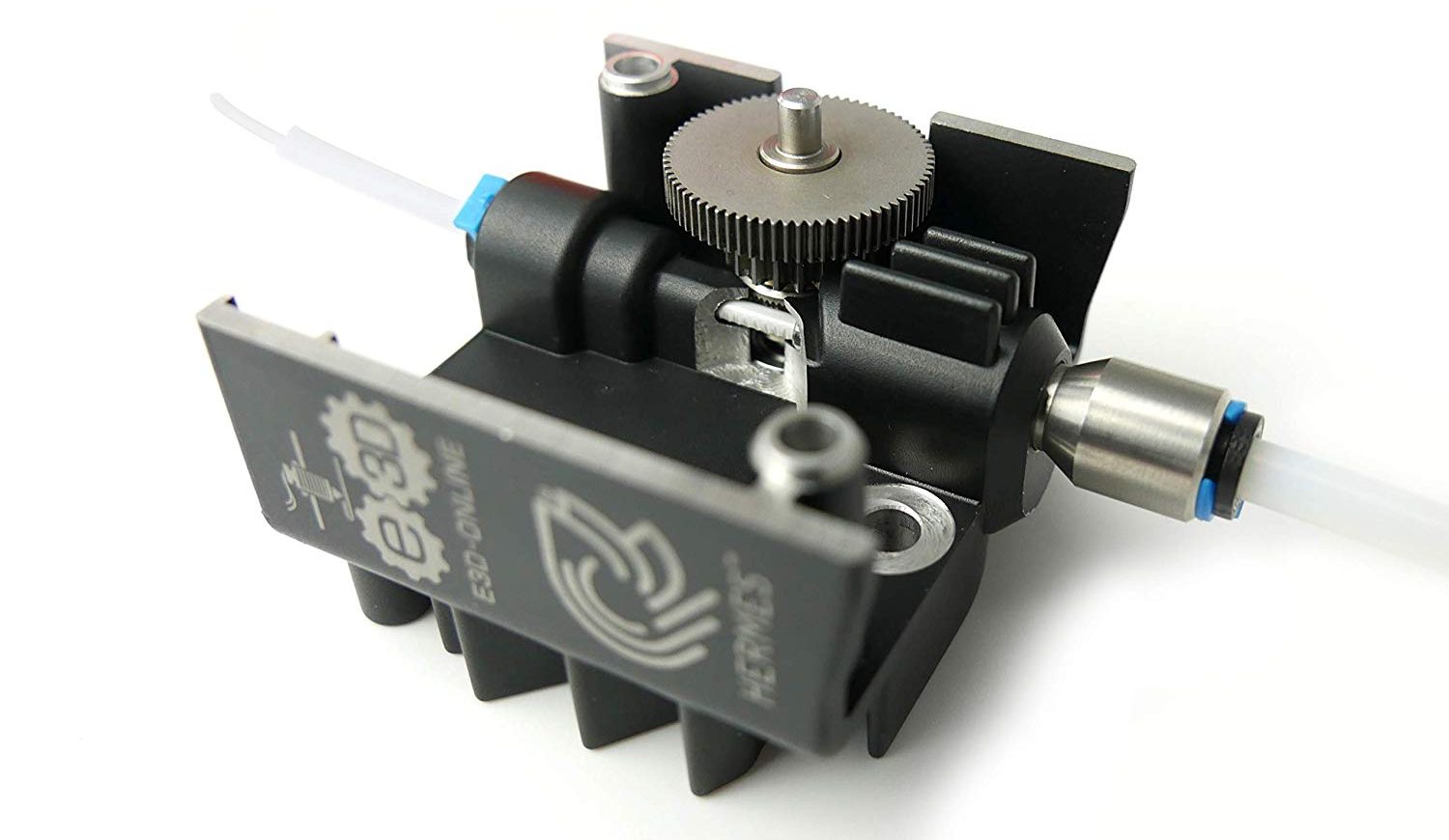

Cuando recibes el extrusor Hemera en tu casa y abres el paquete, lo primero que te viene a la cabeza es una extrema y placentera sensación de calidad y robustez. Prácticamente todos los componentes son metálicos y en aluminio mecanizado. Está claro que si pagas más de 100 euros por un producto, lo mínimo que puedes exigirle es un excelente Packaging y un aspecto inmejorable, pero todos sabemos que no siempre es así.

Uno de los puntos fuertes del extrusor Hemera es su tamaño compacto. Si vienes de usar Bowden te parecerá que es enorme, pero comparado con otros extrusores directos E3D ha realizado un gran trabajo en este aspecto. La palanca de apriete del filamento es completamente sólida y de metal y la tensión se puede regular muy cómodamente desde una rueda en su parte superior, sin necesidad de destornilladores o de dejarte los dedos apretando (como en mi anterior extrusor Titán).

Otro posible punto a destacar sería su peso. El peso completo del extrusor Hemera (incluidos ventiladores y cables) viene a ser de unos 380 gramos. El peso completo del extrusor de una Anet A8 es de aproximadamente 400 gramos, y el de un extrusor directo Titán de E3D es de 366 gramos, más o menos. Como puedes comprobar entra dentro de los parámetros de peso normales y, además, estos dos últimos no disponen de sistema de doble engranaje como el extrusor Hemera.

Contenido del extrusor Hemera (Direct extruder)

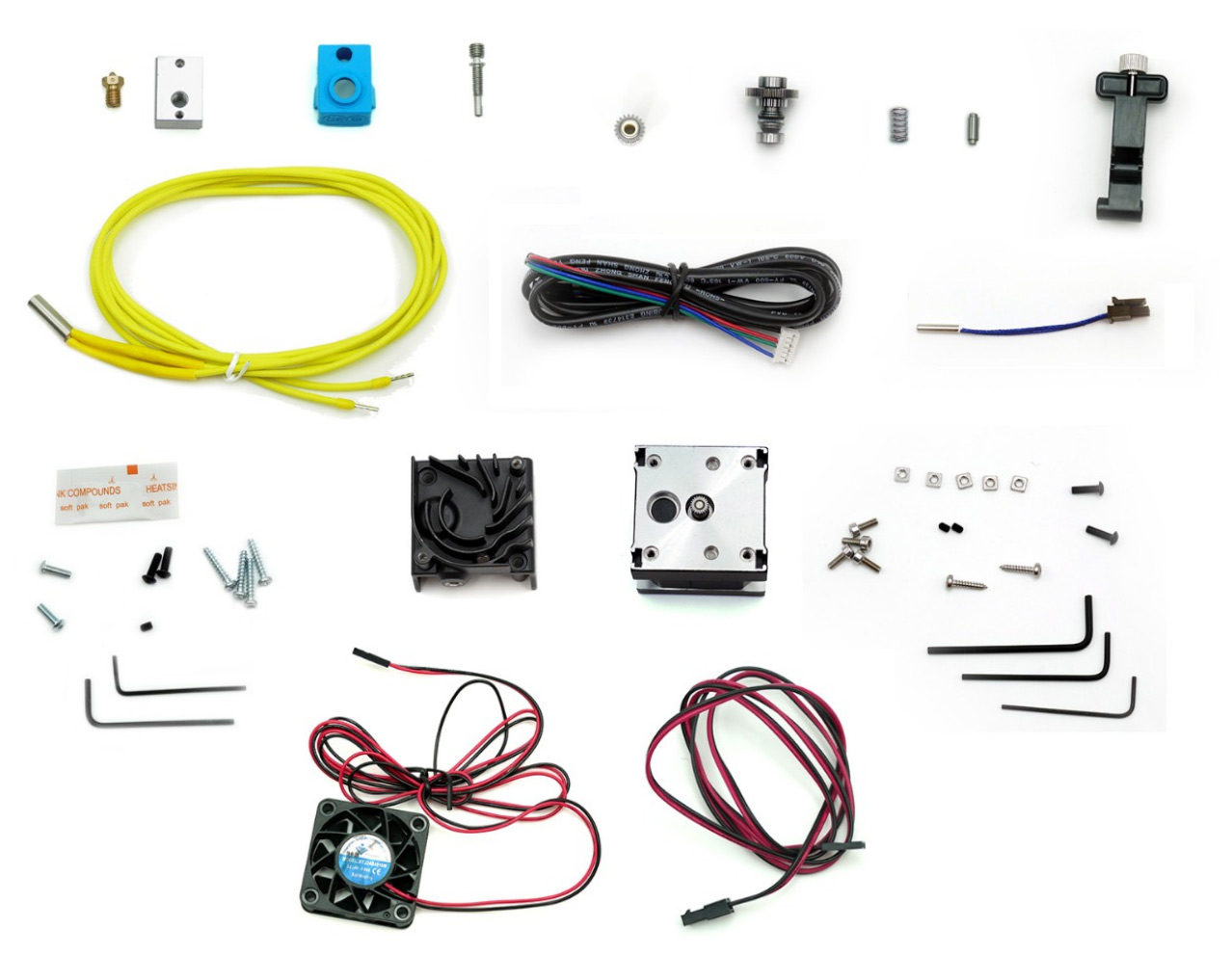

El Extrusor Hemera contiene prácticamente todos y cada uno de los componentes necesarios para el cabezal de tu impresora 3D. En la imagen superior podéis ver todos y cada uno de los componentes para la versión de extrusión directa, que es la que he instalado en mi máquina.

Esto quiere decir que no debes adquirir otros componentes extra a parte de lo que viene en el kit, excepto el ventilador de capa (para PLA obligatorio), y quizá un sensor de nivelación, si eres de los que prefieren nivelar automáticamente. Por lo demás todo viene incluido en el precio del kit, algo que es de agradecer para no añadir costo alguno al kit en posteriores compras.

Al adquirir el kit de extrusión directa nos encontraremos los siguientes componentes:

- Cartucho calefactor 12V o 24V 30W

- Thermistor

- Cable Molex

- Ventilador disipador 40 x 40 x 10 mm 12V o 24V

- Brida

- E3D Hemera sink

- Idler

- Idler slide block

- Idler spring block

- Thumbwheel

- Idler shaft

- Drive hobb

- Idler hobb

- V6 Bloque calentador

- Motor Hemera E3D

- Cable motor

- Kit fijaciones Hemera E3D

- V6 fixings kit

- E3D Hemera Heatbreak

- Boquilla bronce 1.75mm 0.4mm

- V6 sock

- Masilla térmica

Características técnicas (especificaciones)

| Sistema de empuje | Doble engranaje directo con tensor ajustable |

| Temperatura máxima de impresión | 285ºC (actualizable a 500ºC) |

| Peso | 388 gramos (Direct) 327 gramos (Bowden) |

| Fuerza de empuje | Aprox. 10 Kgs |

| Ratio de flujo (con V6) | 600mm³/min |

| Nominal Steps por mm (16x) | 409 steps por mm |

| Consumo (Motor) | 1.33A |

| Diámetro de filamento | 1.75±0.05mm |

| Dimensiones |

77 × 44 × 83mm (Direct)

67 × 44 × 76mm (Bowden)

|

| Temperaturas máximas |

Ventilador 50ºC

Motor 85ºC Casquillo polímero 90ºC

Rodamientos 100ºC |

Instalando el Extrusor Hemera

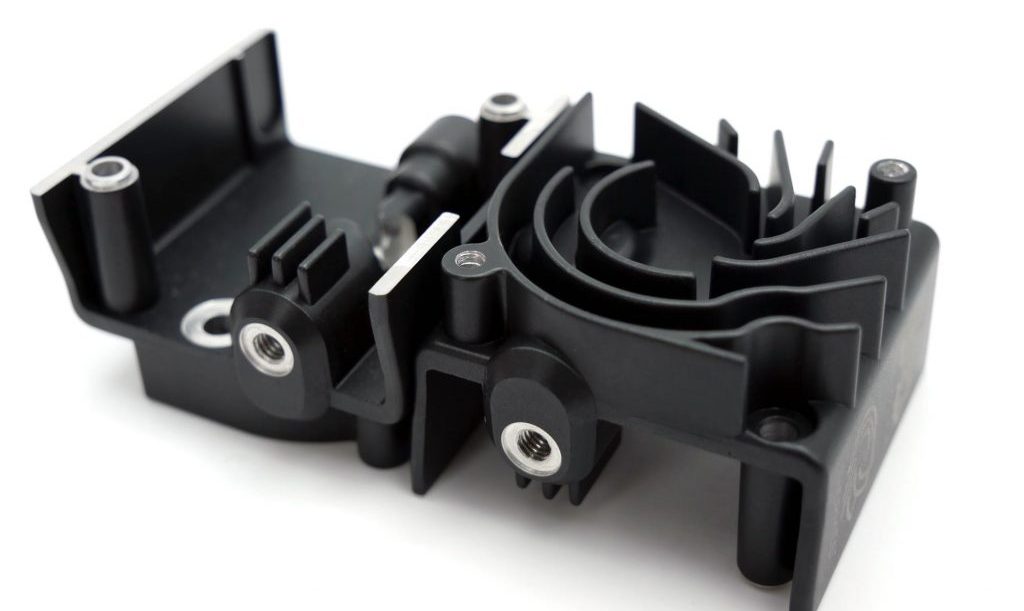

Una de las características que más me ha gustado del extrusor Hemera es la facilidad con que E3D nos ha puesto las cosas a la hora de montarlo sobre un cabezal y añadirle los distintos accesorios que podamos necesitar para su correcto funcionamiento.

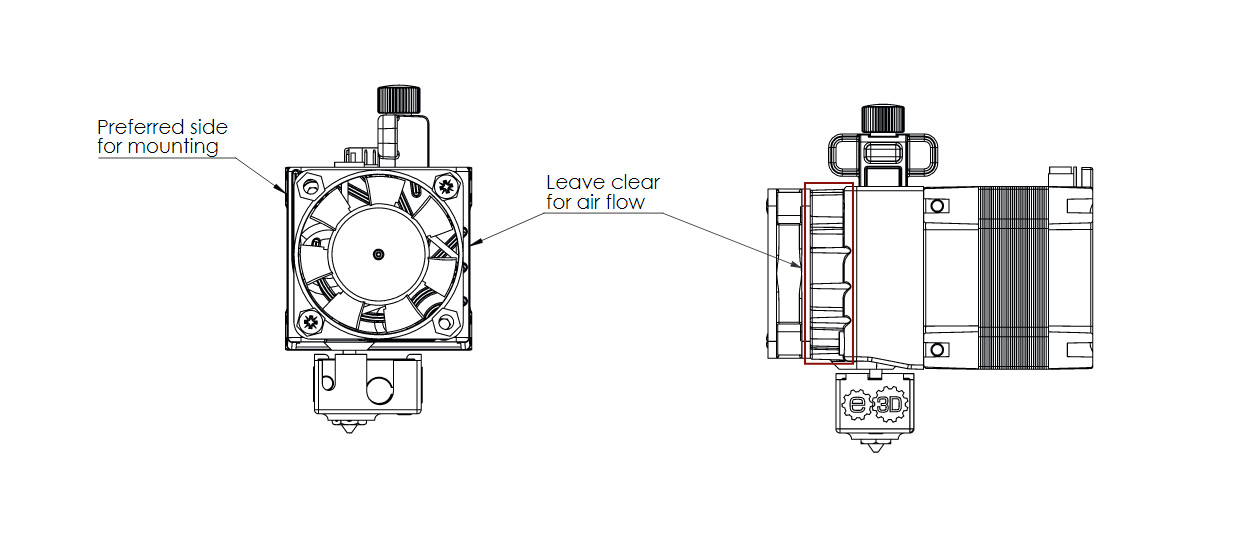

A ambos lados del bloque del motor, unas ranuras nos ofrecerán 8 arandelas cuadradas para la fijación de todo tipo de complementos (soportes, sensores, etc.) y para su propia fijación sin necesidad de rompernos los cuernos buscando el cabezal «perfecto». Creeme, vengo de diseñar 3 o 4 cabezales para diferentes impresoras custom y hasta la fecha no había visto ningún extrusor que te ofreciera tal facilidad para su montaje, algo digno de mencionar.

Puede parecer algo obvio, pero el montaje no es tenido en cuenta como debería en bastantes fabricantes de componentes para el segmento de la impresión 3D. No es que sea un drama la verdad, pero estas cosas facilitan mucho el trabajo a la hora de diseñar soportes para implementarlos en tu mecánica actual.

Puede parecer algo obvio, pero el montaje no es tenido en cuenta como debería en bastantes fabricantes de componentes para el segmento de la impresión 3D. No es que sea un drama la verdad, pero estas cosas facilitan mucho el trabajo a la hora de diseñar soportes para implementarlos en tu mecánica actual.

Un montaje adecuado para el extrusor Hemera sería utilizar 4 de las ranuras (de las 8 disponibles) de la misma cara. Según recomendación deberíamos usar el lateral por donde no se encuentra la salida de la refrigeración del hotend, para no obstaculizar el flujo obviamente. De esta forma, dispondremos de otras 4 ranuras libres para todas y cada una de nuestras necesidades, más que suficiente a mi parecer. Puedes instalarlo con menos anclajes, por ejemplo 3 e incluso 2 anclajes. En este último caso, E3D recomienda que utilices los 2 anclajes en diagonal, para que la fijación sea lo más rígida posible, aunque 2 solamente no me convence demasiado.

Otras dos ranuras podrían servir para fijar un sensor de nivelación de cualquier tipo, y las otras dos últimas de soporte para un ventilador de capa, no podía estar mejor pensado. Como recomendación a la hora de fijar componentes o el propio Hemera a algún soporte, deberemos tener cuidado con el apriete. Si bien, las ranuras están mecanizadas en el propio aluminio, su pared es bastante fina, y si utilizamos un tornillo excesivamente largo y apretamos demasiado fuerte correremos el riesgo de deformar la pestaña (e incluso de partirla).

Montaje en impresoras comerciales

En el caso de que dispongas de una impresora comercial (Creality, Artillery, Prusa, etc.), lo más probable es que ya tengas disponibles numerosos diseños de cabezal para la misma. Aquí os dejamos una recopilación de algunos soportes diseñados por usuarios de Thingiverse y de MyMiniFactory, de los cuales puedes hacer uso.

Algunos de estos soportes son totalmente gratuitos y otros de pago. Siempre puedes diseñarte el tuyo obviamente, pero si estás perezoso es una buena opción. Os dejo por aquí los enlaces:

| Anet A8 | Enlace a piezas | |

| Creality Ender3 | Enlace a piezas | |

| Creality CR10S / CR10S Pro | Enlace a piezas | |

| Prusa i3 MK2 / MK2s | Enlace a piezas | |

| Prusa i3 MK3 | Soporte Hemera Soporte ventilador |

|

| Artillery Sidewinder X1 | Enlace a piezas | |

| LulzBot Mini | Enlace a piezas | |

| LulzBot Taz6 | Enlace a piezas |

Puntos fuertes del Hemera (y débiles)

Potencia de extrusión (doble engranaje)

Algo que me gusta bastante del extrusor Hemera es la fiabilidad que te ofrece disponer de un doble engranaje a la hora de empujar el filamento. Según E3D estos engranajes alcanzan hasta los 10Kgs de fuerza, lo cual te asegura de manera extraordinaria y flujo correcto de plástico hacia tu Nozzle o boquilla.

Con el extrusor Titán que utilizaba previamente en mi impresora, si acercaba demasiado el Nozzle a la plataforma de impresión se producían «patinazos», muchos ya sabéis a qué me refiero.

Con el extrusor Titán que utilizaba previamente en mi impresora, si acercaba demasiado el Nozzle a la plataforma de impresión se producían «patinazos», muchos ya sabéis a qué me refiero.

La razón es que al obstaculizar parte de la salida del caudal por nuestro Nozzle (o boquilla), el extrusor pierde tracción y acaba «mordiendo» el filamento.

Esta situación es algo que se ha reducido bastante desde que instalé el Hemera. No significa que sea correcta la calibración de la cama, ya que tener apretado el Nozzle contra tu superficie de impresión en exceso es un error. Pero claramente es un indicador de mayor potencia de extrusión y tolerancia a posibles patinazos gracias a sus dos engranajes.

Y bueno, una parte muy importante que muchas veces olvidamos a la hora de medir la calidad de nuestras piezas, es que nuestro fusor reciba un flujo constante de filamento. Con Hemera este punto lo tienes más que cubierto, no cabe la menor duda.

Filamentos flexibles (TPU)

Uno de los aspectos más destacables de los extrusores Hemera es su versatilidad para imprimir con todo tipo de materiales o filamentos, incluidos los filamentos flexibles.

Todo cambia a la hora de imprimir filamentos flexibles, y si alguna vez has «trasteado» con ellos sabrás perfectamente de lo que te estoy hablando. Existen numerosos tipos de flexibles (TPU, TPU Plus, TPE, Soft Pla, etc.) y cada uno precisa de parámetros distintos, obviamente no nos lo va a poner fácil.

Todo cambia a la hora de imprimir filamentos flexibles, y si alguna vez has «trasteado» con ellos sabrás perfectamente de lo que te estoy hablando. Existen numerosos tipos de flexibles (TPU, TPU Plus, TPE, Soft Pla, etc.) y cada uno precisa de parámetros distintos, obviamente no nos lo va a poner fácil.

Volviendo al Hemera, la empresa E3D ha hecho especial hincapié en este tipo de materiales y ha diseñado una conducción completamente cerrada del filamento a través del extrusor, algo primordial a la hora de manejar estos filamentos (como puedes comprobar en esta imagen).

Uno de los mayores problemas a los que nos enfrentamos son los enredos que se producen si el filamento tiene algún hueco disponible por donde escapar, sobre todo con las retracciones. Así que la solución es encapsular todo lo posible el recorrido para evitarlos.

Lamentablemente en mis pruebas solo he podido testear filamento TPU Plus, de la conocida marca de filamentos SUNLU.

Lamentablemente en mis pruebas solo he podido testear filamento TPU Plus, de la conocida marca de filamentos SUNLU.

Tras una primera impresión de un Benchy3D que salió bastante decente, excepto por dos «mordidas» y un manchón de residuos previos de PLA, mi segundo intento fué otro Benchy3D que se imprimió perfectamente y sin ningún problema y que podéis ver en la siguiente imagen.

De hecho, mi primera impresión fue a temperatura incorrecta, así que este puede ser otro de los motivos o causas de los primeros problemas. No obstante, el poder imprimir filamentos flexibles en tan pocos intentos indica un altísimo índice de éxito, aun siendo filamentos tan complicados de operar. Resumiendo, si trabajas habitualmente con este tipo de filamentos, es un extrusor muy a tener en cuenta y altamente recomendable.

Disipador térmico

La disipación térmica es un aspecto que ha sido muy tenido en cuenta a la hora de diseñar este nuevo extrusor Hemera.

Como bien sabrás, sobre todo si eres usuario de una Creality Ender3, existen muchos cabezales que a la hora de reducir la temperatura del Hotend por error proyectan «parte» del flujo del aire hacia nuestra pieza en pleno proceso de impresión.

En filamentos como puede ser el PLA puede no llegar a ser problemático. Pero no a la hora de imprimir filamentos como ABS o más técnicos, puede presentar un grave problema.

En filamentos como puede ser el PLA puede no llegar a ser problemático. Pero no a la hora de imprimir filamentos como ABS o más técnicos, puede presentar un grave problema.

La solución aplicada por E3D fue relativamente sencilla e ingeniosa. Aplicar unas pestañas que redirigen ese flujo a la parte frontal de la impresora. Esto asegura una correcta ventilación sin afectar de ningún modo a las piezas y evitar posibles problemas de Warping o Cracking.

Introducción del filamento

La introducción de filamento en este extrusor es lo más sencillo que he podido experimentar hasta la fecha. Yo lo tengo funcionando con un trocito pequeño de tubo de teflón, para facilitar la introducción de los filamentos y tal como recomienda en su manual de ensamblaje. Simplemente es apretar el tensor levemente, introducir el filamento hasta el tope y soltar, te puede llevar 2-3 segundos máximo.

La introducción de filamento en este extrusor es lo más sencillo que he podido experimentar hasta la fecha. Yo lo tengo funcionando con un trocito pequeño de tubo de teflón, para facilitar la introducción de los filamentos y tal como recomienda en su manual de ensamblaje. Simplemente es apretar el tensor levemente, introducir el filamento hasta el tope y soltar, te puede llevar 2-3 segundos máximo.

En anteriores sistemas de extrusión (e incluso BGM), tenía que hacer cortes en diagonal en el filamento y muchas veces seguía costaba un poquito introducirlo hasta el final. Con el extrusor Hemera todos estos inconvenientes desaparecen por completo.

Regulación del apriete

El apriete en el extrusor Hemera lo efectuamos con una palanca de altísima calidad y diseñada en metal, que nos permite incluso utilizar dos dedos para su manejo. Creo que han acertado de pleno con él, recuerdo utilizar los tensores de extrusores titan y eran bastante incómodos (y los clónicos precisaban de destornillador).

Para modificar el apriete de los filamentos con extrusor Hemera utilizaremos una rueda donde regulamos la tensión en cualquier momento. También es muy cómodo y no precisas hacer de excesiva fuerza sobre él para modificarlo.

No obstante, una posible mejora sería el poder efectuar los aprietes teniendo alguna referencia o medición. Es cierto que hasta la fecha no he visto esta opción en ningún extrusor, pero puestos a mejorar (y pedir), esta sería una opción muy interesante. Ahora es algo que se suele efectuar confiando en tu propia experiencia e intuición, pero trabajando con filamentos técnicos y sabiendo ya los aprietes adecuados, puede ahorrarte algún que otro quebradero de cabeza.

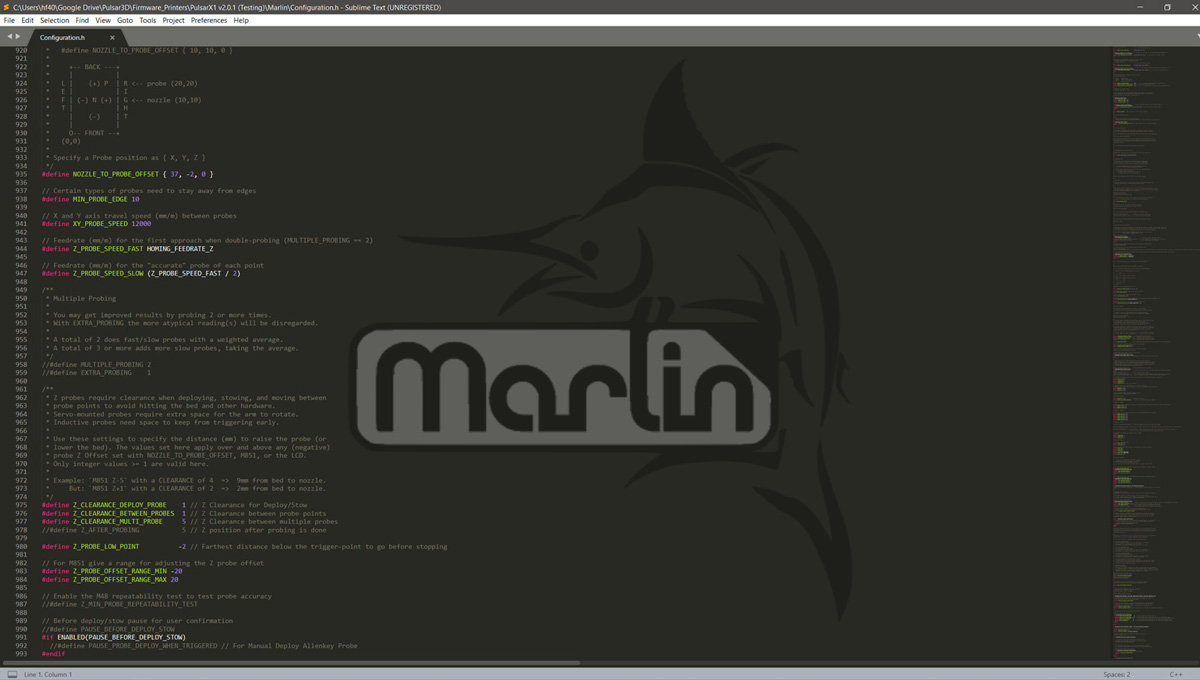

Configuración de Hemera para Marlin 2.0.x

La configuración de tu firmware Marlin para el uso con el extrusor Hemera es extremadamente sencilla, si ya tienes experiencia modificando Marlin previamente. Si no es así, te recomiendo que leas nuestro artículo Guía completa: Configurar Marlin 2.0.3 desde cero y no morir en el intento que redactamos hace unas semanas, y que te guiará durante todo el proceso.

Lo primero que haremos será ir a la sección «THERMAL SETTINGS» y modificaremos los valores de TEMP_SENSOR_0, que gestiona el thermistor, y le indicaremos el tipo de thermistor a utilizar, en nuestro caso sería el «5».

#define TEMP_SENSOR_0 5 // Valor del thermistor Hemera #define TEMP_SENSOR_1 0 #define TEMP_SENSOR_2 0 #define TEMP_SENSOR_3 0 #define TEMP_SENSOR_4 0 #define TEMP_SENSOR_5 0 #define TEMP_SENSOR_6 0 #define TEMP_SENSOR_7 0 #define TEMP_SENSOR_BED 1 #define TEMP_SENSOR_PROBE 0 #define TEMP_SENSOR_CHAMBER 0

Después necesitaremos subir la temperatura del Hotend a 285ºC, ya que después de ensamblarlo en frío precisamos de efectuar un último apriete en caliente a esta temperatura para evitar posibles fugas.

Como Marlin viene «capado» y aplica una restricción de -15ºC en el display, tendremos que modificar otro parámetro para poder llegar a esta temperatura. Así que estos parámetros modificaremos:

// Above this temperature the heater will be switched off. // This can protect components from overheating, but NOT from shorts and failures. // (Use MINTEMP for thermistor short/failure protection.) #define HEATER_0_MAXTEMP 300 // Valor que modificaremos a 300ºC #define HEATER_1_MAXTEMP 265 #define HEATER_2_MAXTEMP 265 #define HEATER_3_MAXTEMP 265 #define HEATER_4_MAXTEMP 265 #define HEATER_5_MAXTEMP 265 #define HEATER_6_MAXTEMP 265 #define HEATER_7_MAXTEMP 265 #define BED_MAXTEMP 120

Ahora nos aseguraremos de que la protección térmica está habilitada con los siguientes parámetros:

#define THERMAL_PROTECTION_HOTENDS // Enable thermal protection for all extruders #define THERMAL_PROTECTION_BED // Enable thermal protection for the heated bed

Otros parámetro a configurar sería el PID Tuning correspondiente al extrusor. Por si lo desconoces, el PID es el algoritmo que gestiona la temperatura del extrusor, y los valores los tendremos que sacar nosotros mismos manualmente. Como ya hemos explicado en un artículo previo como extraer los valores para PID Tuning de extrusor y heatbed, os dejo directamente un enlace donde podéis ver cómo extraerlos, simplemente haciendo clic aquí.

Y por último, lo que nos restaría hacer sería cambiar los pasos del extrusor por mm en su correspondiente sección del firmware (en el campo donde aparece E0). El valor a configurar será exactamente de «409», siempre y cuando tengamos configurados nuestros drivers a 16 micro pasos.

/**

* Default Axis Steps Per Unit (steps/mm)

* Override with M92

* X, Y, Z, E0 [, E1[, E2...]]

*/

#define DEFAULT_AXIS_STEPS_PER_UNIT { 160, 160, 800, 409 }

Y esto es todo, en principio nuestro extrusor Hemera no necesitaría más cambios en el firmware Marlin. Ahora ya podrías compilar y cargar el firmware modificado sin problema alguno.

Conclusiones finales sobre el extrusor Hemera

Posiblemente nos encontremos ante uno de los mejores extrusores que se han diseñado y fabricado hasta la fecha para impresoras 3D de consumo. Aunque obviamente, la pregunta que nos viene a todos a la cabeza es si realmente merece la pena su precio (aprox. unos 100 euros en Amazon).

Lo primero de todo es destacar que no solamente estas adquiriendo un simple extrusor, sino prácticamente el cabezal completo. Como ya te hemos comentado previamente E3D suministra el extrusor con el motor integrado, thermistor, hotend, fusor, funda de silicona y todos los cableados necesarios para ello. Solamente deberás adquirir un ventilador de capa y tu cabezal estará completo.

Vale, pero podrías conseguir todos estos componentes en China y muchísimo más barato, está claro. No te lo voy a negar, pero ya no sería un Hemera, sino otro extrusor de calidad inferior.

Otra de las cosas más importantes para mi, es la sencillez de manejo y la falta de problemas que me ha ocasionado en mis impresiones. No recuerdo la cantidad de piezas que se me han arruinado a mitad de impresión con la correspondiente pérdida de plástico y tiempo por mi inexperiencia a la hora de escoger un buen extrusor. Piénsalo bien, todo eso a lo largo del tiempo viene a ser muchísimo dinero en filamento, en horas de trabajo y, como no, en tu factura de la luz.

Un ejemplo similar vendría a ser algo como valorar si instalar en tu hogar bombillas normales o adquirir bombillas led. Efectivamente las leds son bastante menos económicas que una bombilla normal, no te lo voy a negar, pero te has planteado a largo plazo cuál de las dos sale más barata al final. La respuesta entonces es bastante sencilla de responder.

Además, con el paso del tiempo, un producto de calidad puede hacerte evitar infinidad de problemas, y que tu camino recorrido sea menos frustrante, algo de agradecer en el mundo de la impresión 3D. Al fin y al cabo esto es un hobby (al menos para la mayoría), y no deberías tener que estar batallando con componentes baratos que drenan tu tiempo (y dinero) en un bucle sin fín.

Otra razón a tener en cuenta sería tu volumen de impresión en el día a día. Si eres el tipo de Maker que no deja respirar la impresora durante las 24 horas del día, un extrusor de estas características te facilitará el trabajo de manera considerable. Si simplemente imprimes por Hobby, y muy poco, está claro que un extrusor Hemera no es para tí.

Resumiendo, es un extrusor que a mi parecer cuesta lo que pagas. He tenido una experiencia de uso muy satisfactoria en prácticamente todos los aspectos, y yo lo recomendaría sin ningún lugar a dudas. Si está dentro de tu presupuesto, y deseas trabajar con un extrusor de altísimo rendimiento, el Hemera es una buena opción a tener en cuenta.

Esperamos que el artículo Extrusor HEMERA: Analizando uno de los mejores extrusores del mercado haya sido de utilidad alguna.

Como siempre, recordaros que disponemos de un canal de trastornados por la impresión 3D en Telegram al que podéis acceder haciendo clic en el siguiente enlace.

Otros artículos de interés en 3DWork.io:

- Extrusor HEMERA: Analizando uno de los mejores extrusores del mercado

- Instalar y configurar BLTouch / 3DTouch en Marlin 2.0.3 (MKS Gen v1.4 y RAMPS)

- Taladro de columna impreso en 3D para herramienta Dremel

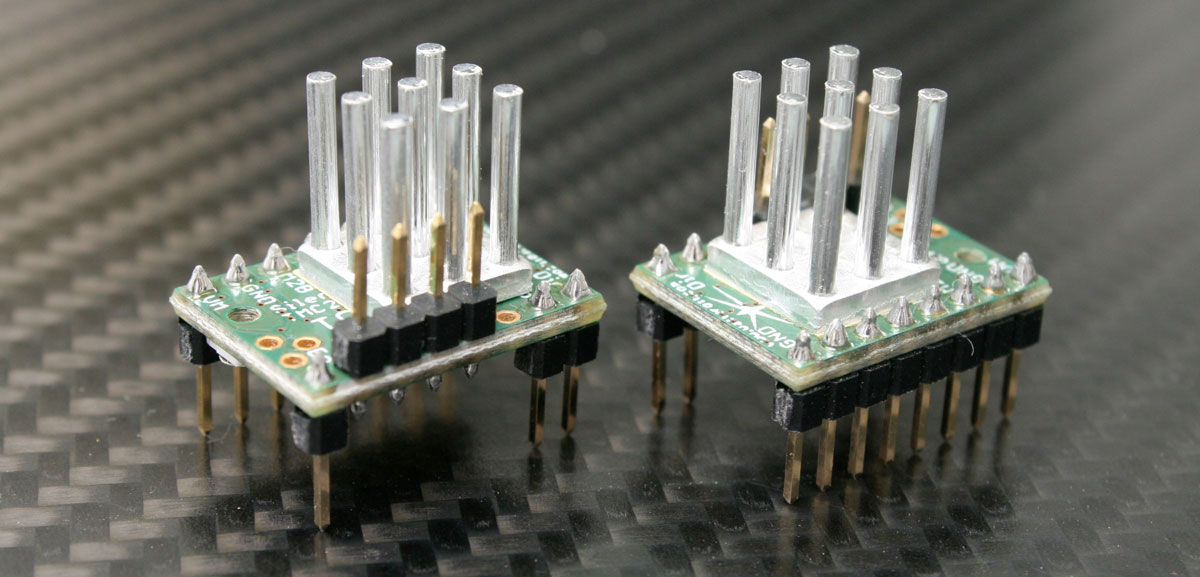

- Fabrica tu propio PCB Tester utilizando agujas de acupuntura y tu impresora 3D

- Monitoriza tu impresora 3D con un display OLED, Wemos D1 y Octoprint

- Warping : Guía para eliminarlo definitivamente de tus impresiones 3D

- Fabrica tu propio cambio de marchas impreso en 3D para tu simulador de carreras favorito

- 6 Razones por las que deberías usar cama de vidrio en tu impresora 3D

- Los 10 plugins de Octoprint más interesantes (y como instalarlos)

- Octoprint: Gestiona tu impresora 3D remotamente con Raspberry Pi y Octopi

Excelente!

Gracias por tu comentario Matias.

Un saludo!