Las técnicas de postprocesado de piezas son algunas de las tareas menos agradables de la impresión 3D y que suelen dar más pereza (al menos a mi personalmente).

En ocasiones esta labor se convierte en algo completamente ineludible. Puede ser debido al diseño o geometría, disposición de la pieza o incluso su función final (como por ejemplo un acabado completamente liso).

En este breve artículo de hoy deseamos mostrar una técnica para efectuar postprocesado de piezas e incrementar drásticamente sus propiedades mecánicas. Un video bastante interesante y que merece la pena visualizar sin duda alguna.

Y antes de comenzar el artículo, como siempre suelo hacer, te recomiendo que visites nuestro canal de Telegram solo apto para «trastornados» por la impresión 3D.

Técnicas de postprocesado de piezas

Existen infinidad de técnicas de postprocesado de piezas impresas en 3D. Desde las más comunes como imprimar y lijar para un posterior pintado, pasando por utilizar vapores de acetona (piezas en ABS), diclorometano (piezas en PLA) o directamente utilizando resinas epoxi (como la famosa marca XTC-3D).

Todas estas técnicas citadas previamente son perfectamente válidas pero a mi parecer comparten una característica general. Esta es que apenas alteran la estructura o propiedades mecánicas de las mismas, simplemente su superficie externa.

Está claro que en el caso del epoxi, la pieza ganará en rigidez, pero simplemente en la parte exterior de la misma, ya que será algo «superficial» que no penetrara en el núcleo. Su función será más bien estética y para obtener un alisado más profesional.

Sin embargo, es probable que tu quieras ir más allá y darse el caso en que precises aumentar rigidez y/o durabilidad de una pieza de manera exponencial. O quién sabe, simplemente hacer que sea completamente hermética para fluidos y gases, algo que sería estupendo en determinados casos.

Recociendo piezas para aumentar propiedades

La semana pasada me sorprendió muy gratamente una técnica de postprocesador de piezas bastante sencilla, que nos mostró un usuario de Youtube denominado free spirit

En ella nos explica como hace él para poder dotar a sus piezas impresas en 3D de mayores propiedades mecánicas, y que funciona bastante bien en los materiales termoplásticos con los que solemos trabajar.

Consiste en calentar el plástico (o recocer) a una temperatura lo suficientemente alta para que se funda y las capas se unan entre sí. De esta manera obtendremos una pieza completamente homogénea y similar al resultado de una pieza moldeada por inyección (salvando las distancias).

Este tratamiento térmico no es nuevo y se denomina anealizado. De hecho se utiliza bastante en metales para ablandar y recuperar la estructura original del metal antes de ser trabajado y para eliminar posibles tensiones internas que se generan en el mismo.

Alternativa al recocido (por CNC Kitchen)

A continuación os dejo otro vídeo del compañero Stephan (del canal CNC Kitchen) aumentando la dureza de algunos de sus ganchos de testeo hasta en un 300%.

Stefan efectúa una técnica similar pero con maquinaría bastante más «industrial» y, como no, con su famoso DIY Tester tan recurrido en su canal.

Aunque siendo francos, free spirit parte de la premisa de lograrlo sin utilizar los recursos de los que Stefan siempre dispone en la mayoría de sus videos (algo impensable para la mayoría de nosotros).

Y sinceramente me encanta, ya que utilizando simplemente sal y un horno nos pone esta técnica al alcance de casi la mayoría de los «makers» sin necesidad de una mayor inversión.

Procedimiento de recocido

La forma de hacerlo es bastante sencilla ya que solo precisas de tus piezas impresas, sal y un horno, como puedes observar en el video de arriba.

Básicamente consiste en introducir tus piezas en una vasija o recipiente completamente lleno de sal rellenando todas las cavidades posibles y calentarlo a una temperatura y tiempo determinados por el propio termoplástico a recocer. Las temperaturas que ha testeado son las siguientes: 240ºC/464ºF (PETG) y 230ºC/446ºF (PLA) durante 45 minutos en ambos casos.

De esta forma, al dilatarse no debería producirse ninguna expansión de la misma, manteniendo sus dimensiones originales intactas (en la medida de lo posible) después del proceso. Cabe destacar que las piezas deben ser impresas con un 100% de relleno, para que todas las capas se puedan unir completamente.

Uno de los inconvenientes es que la sal tiene que tener acceso a cualquier cavidad (aunque sea ínfima) o zona de la pieza, sino quedarán expuestas a deformaciones. Por ello, los granos de sal deberás ser molidos a su mínima expresión. En este punto puedes utilizar un moledor de café o algún aparato similar que pueda efectuar la tarea.

La gran ventaja de esta técnica es que dotará de mayor dureza a nuestras piezas y de paso las dejará completamente herméticas antes gases y fluidos, como el propio usuario demuestra en el vídeo inyectándole aire a presión.

Espero y deseo que este artículo os haya gustado y en caso de que probéis a utilizar este método, no dudéis en exponer vuestros resultados en el apartado de comentarios al final del artículo.

No dudes en leer otros artículos interesantes que podrás encontrar en nuestra web:

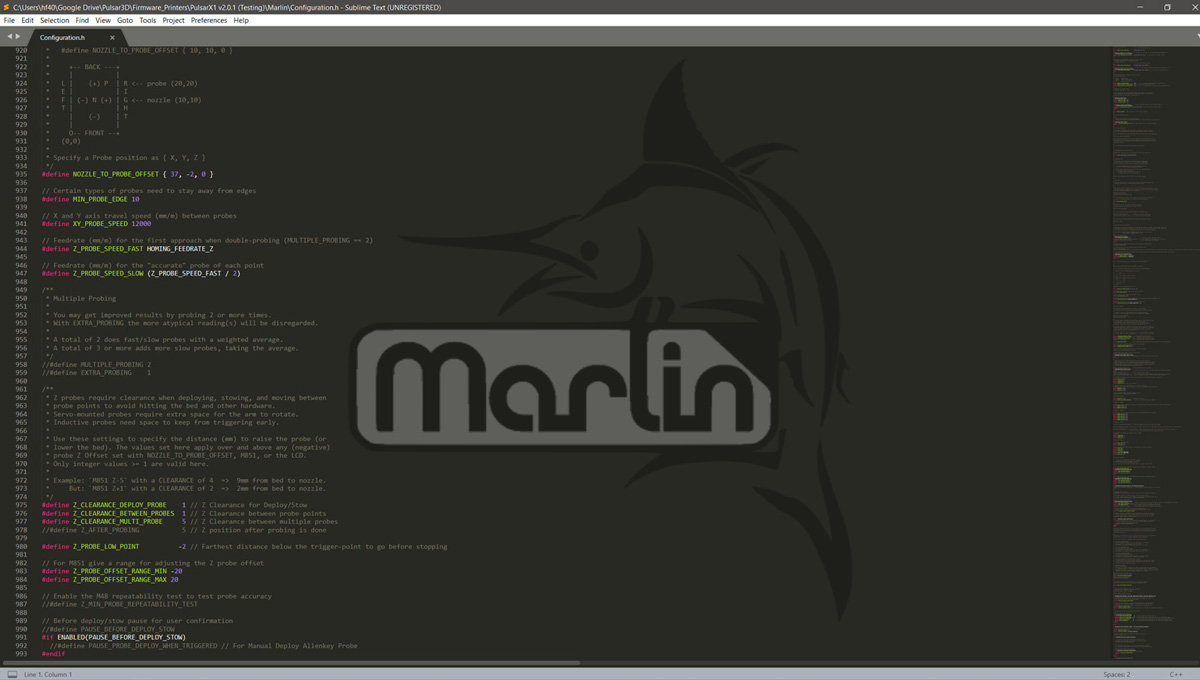

- Marlin Builder: Actualización con soporte para versión v2.0.6.1 y firmwares preconfigurados de fábrica

- Monoprice Cadet: Impresión 3D segura orientada a niños y principiantes

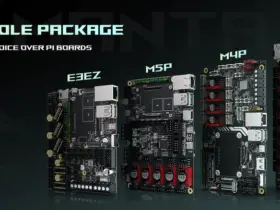

- Nueva revisión de electrónicas BTT SKR MINI E3 V2.0 para tu impresora Ender 3

- Motores Closed-Loop: Makerbase MKS Servo42b (Breve análisis)

- Guía completa SKR v1.4 / v1.4 Turbo con drivers TMC2209 Sensorless y Display TFT35 V3.0

- DyzeXtruder Pro: Análisis de un extrusor de alto rendimiento para entornos profesionales

- MKS TFT35 Display: Últimas actualizaciones v106 y v107 disponibles

- The Spaghetti Detective: Monitorizando Octoprint desde Internet de forma segura

Genial!!!, me encanta esta pagina, es de gran ayuda los articulos, esta todo bien explicado y resuelve gran parte de las dudas ke muchos tenemos.

Muy buen trabajo

Gracias por el comentario Gus, se agradece de veras.

Un abrazo!

Buen aporte. Estáis haciendo un gran trabajo con esta web.

He quedado alucinado