A día de hoy, existe una amplia gama de tecnologías de impresión 3D para elegir en el mercado. Algunas de ellas bastante conocidas, como el caso de las impresoras 3D por filamento (FFF/FDM) o las de resina líquida (SLA), pero otras no tanto. Sigue leyendo este artículo y quizá te sorprenda alguna de ellas.

Uno de nuestros mayores retos a la hora de diseñar piezas o prototipos es decidir qué tipo de tecnología de impresión 3D utilizar en cada momento.

Tecnologías de impresión 3D

El cúmulo de todas estas tecnologías viene en nuestra ayuda, y nos ofrece un gran abanico de posibilidades a la hora de preparar nuestros trabajos, pudiendo escoger entre la más adecuada en ese preciso momento.

La idea general de este artículo es descubrir las tecnologías de impresión 3D más relevantes actualmente. Es probable que existan muchas más, pero haremos un breve acercamiento a las más conocidas a día de hoy.

Como siempre, recordarte que disponemos de un canal de telegram, donde puedes compartir tus experiencias con otros Makers como nosotros (o dudas), en el siguiente enlace.

Extrusión de material (FFF/FDM)

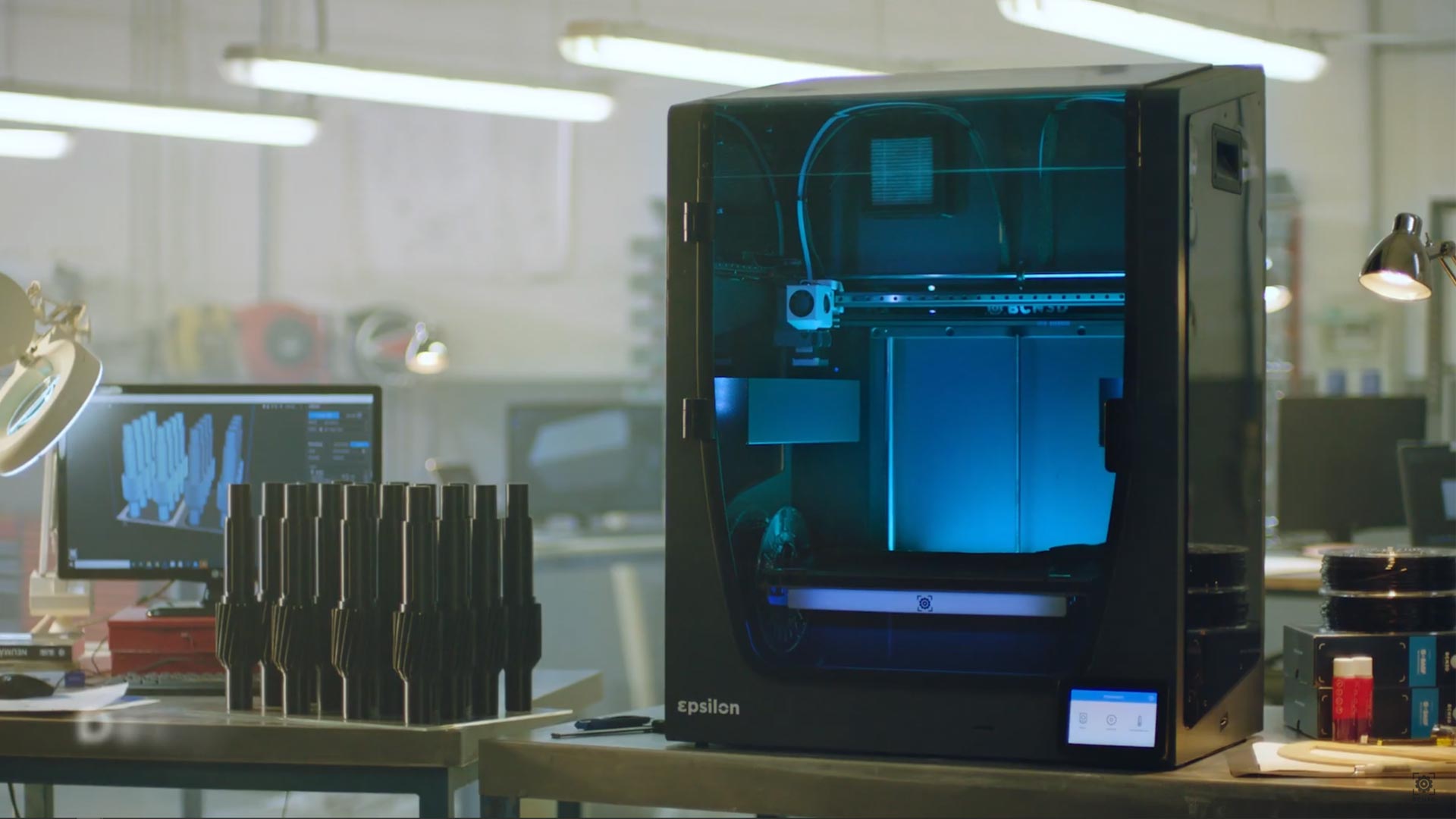

De todas las tecnologías de impresión 3D que existen actualmente en el mercado, se podría decir que es la más extendida. Esto es debido en gran parte al número de usuarios particulares (Makers) que existen actualmente y que no dejan de crecer a diario, algo que nos encanta 🙂

Esta tecnología engloba todas las impresoras denominadas «de escritorio» (Desktop printers). Podemos ver infinidad de ellas, siendo algunas de las más reconocidas marcas como BCN3D, MakerBot o Ultimaker.

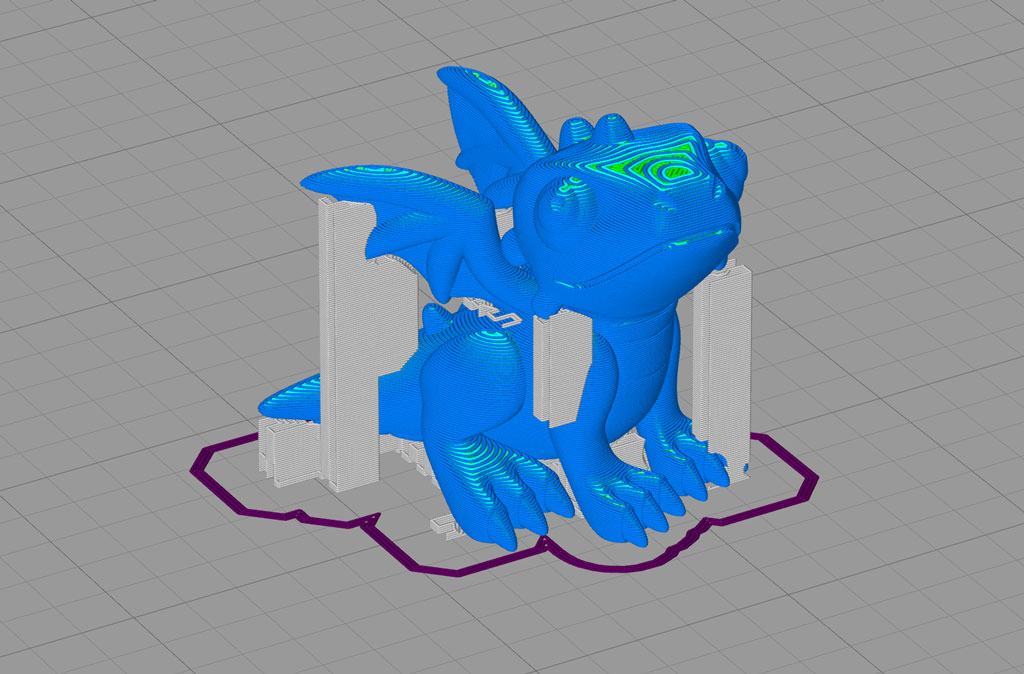

La impresora 3D, en este caso, deposita el material en una plataforma de construcción de una forma determinada, y el filamento fundido se solidifica. Esto da lugar a una capa. Una vez se completa esa capa, el cabezal o la base se desplaza y se procede a la construcción de la siguiente. Así hasta que la construcción de todas capas haya finalizado. Esto dará forma a la pieza final (ya solidificada).

Características principales

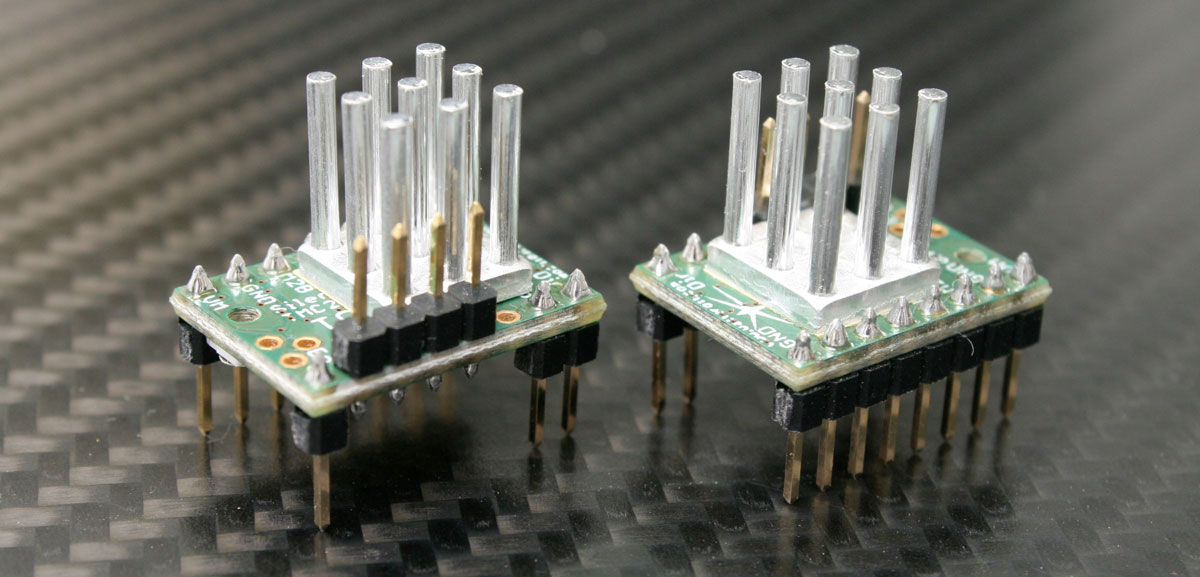

Como en prácticamente la mayoría de las tecnologías de impresión 3D, existe un gran número de parámetros a ajustar. La óptima configuración de ellos derivará directamente en la calidad de la pieza efectuada. Velocidad de construcción, velocidad de extrusión, temperatura del fusor y la cama, etc. son algunos de ellos, pero existen infinidad más.

La resolución de cada pieza se define directamente por la altura de cada capa y el diámetro del fusor a utilizar. Obviamente, cuanto mayor número de capas y menor diámetro de fusor se use, mayor calidad y tiempo costará la realización de la misma.

El tamaño de la base de impresión o cama calefactable, deberá ser tenido en cuenta en la impresión por deposición de filamento. Normalmente las impresoras de escritorio suelen tener un tamaño orientativo de 200x200x200mm. Sin embargo, impresoras 3D industriales pueden alcanzar fácilmente los 1000x1000x1000mm. de volumen de impresión, algo nada desdeñable.

Como dato curioso, también existen impresoras «infinitas», las cuales disponen de un rodillo y permiten con su cabezal a 45º grados imprimir piezas sin tantas limitaciones de tamaño.

El problema del warping

El warping es uno de los problemas más generalizados en las tecnologías de impresión 3D por filamentos. Este aparece durante el proceso de impresión, despegándose la pieza adherida en la base de impresión durante el proceso. De esta forma, la pieza se deforma y la impresión se echa a perder de manera inevitable.

El motivo de la aparición del warping es el diferencial de temperatura. Cuanto mayor es la temperatura necesaria para fundir un material, mayor es la probabilidad del efecto Warping (y su retracción).

Una posible solución a este problema es mantener la base de impresión a una determinada temperatura para que no se despegue. Normalmente de 50ºC para plásticos PLA y 100ºC para plásticos ABS/PETG/Nylon.

No obstante, muchos usuarios lo complementan añadiendo cintas de carrocero a la base, cerramientos de la impresora en cubículos herméticos o lacas especiales. También influye mucho la adhesión de la primera capa, si no es buena, las probabilidades de warping se incrementan.

En 3DWork dispones de un estupendo articulo sobre Warping en ABS: Guía completa para solucionarlo definitivamente. Te recomiendo encarecidamente que le eches un vistazo si sueles pelear con él.

Adhesión de las capas

La adhesión de las capas es una de los factores más importantes de esta tecnología. Tal como el filamento es extruido, precisa de unirse y solidificarse con la anterior capa para formar un cuerpo sólido.

Para conseguir esto, el filamento debe ser presionado contra la capa inferior. El fusor calentará y unirá las capas previas. Esto significa que en lugar de depositarse el filamento en forma de un círculo (si vieras el filamento seccionado), este se depositará como un óvalo. La unión se produce en pequeños valles, que es por donde la pieza es más débil ante una posible rotura.

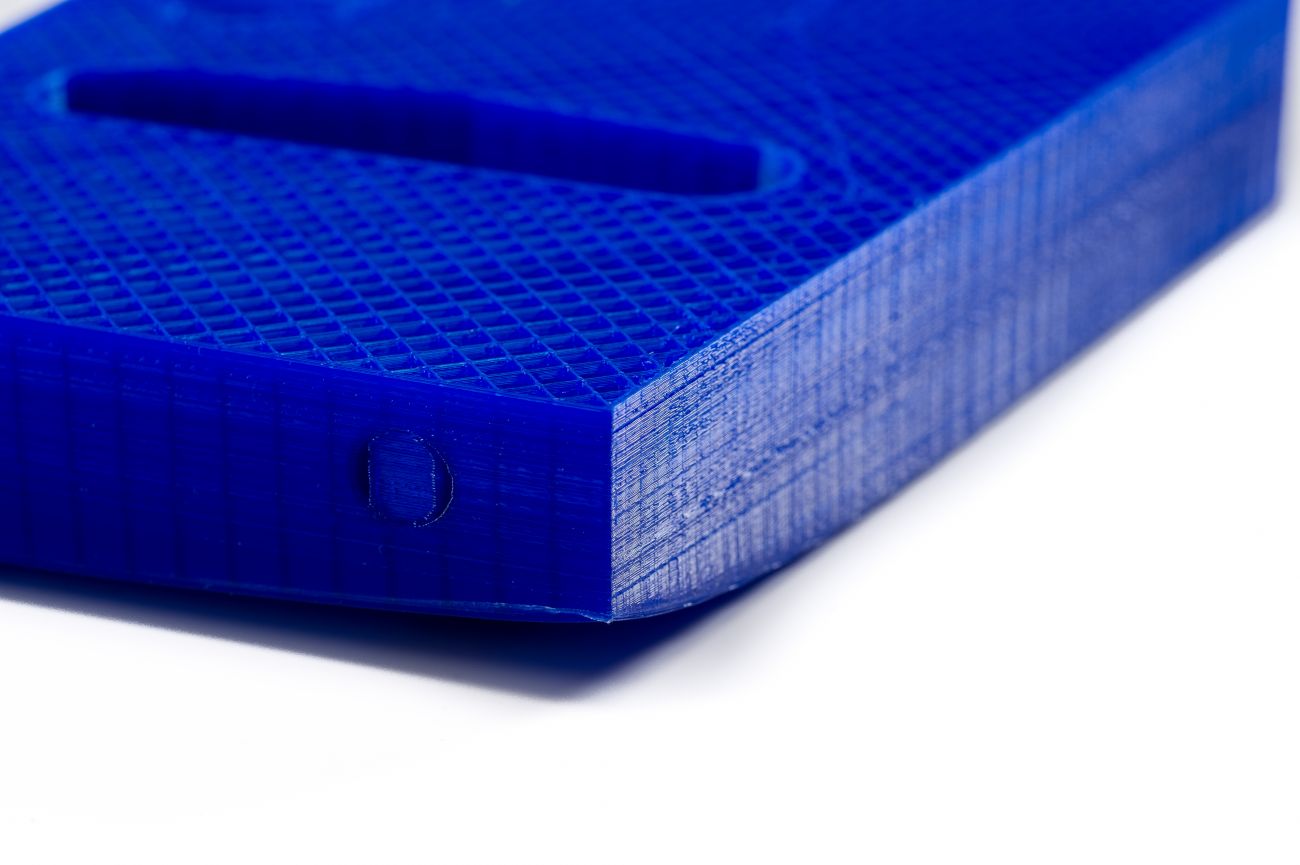

Estructuras de soporte

Algunas piezas impresas con tecnología FFF/FDM pueden precisar de estructuras de soporte en determinados momentos. Esto suelen ser pequeñas columnas que se utilizan para las partes del diseño que quedan al aire (denominados voladizos) y que no se pueden imprimir correctamente.

Los soportes o voladizos suelen ser necesarios para cualquier pieza con voladizos superiores a 45ºC grados. No obstante, si tu impresora dispone de una buena ventilación por cada, incluso los voladizos pueden ser impresos decentemente hasta los 55ºC grados.

Tras la impresión de la pieza se procede a la eliminación de dichos soportes, siempre con sumo cuidado para no dañar las partes válidas de la misma.

Existen también algunos materiales que permiten realizar estructuras de soporte hidrosolubles. Obviamente, para poder utilizarlos precisamos de una impresora 3D con doble cabezal de extrusión. Los materiales de soporte hidrosolubles más comunes son el HIPS y el PVA. Estos soportes se eliminan muy fácilmente utilizando agua y limoneno respectivamente.

Puedes encontrar un gran artículo sobre Soportes avanzados en Simplify3D: 6 trucos imprescindibles para mejorar tus soportes en nuestra página web. Te recomiendo echarle un vistazo.

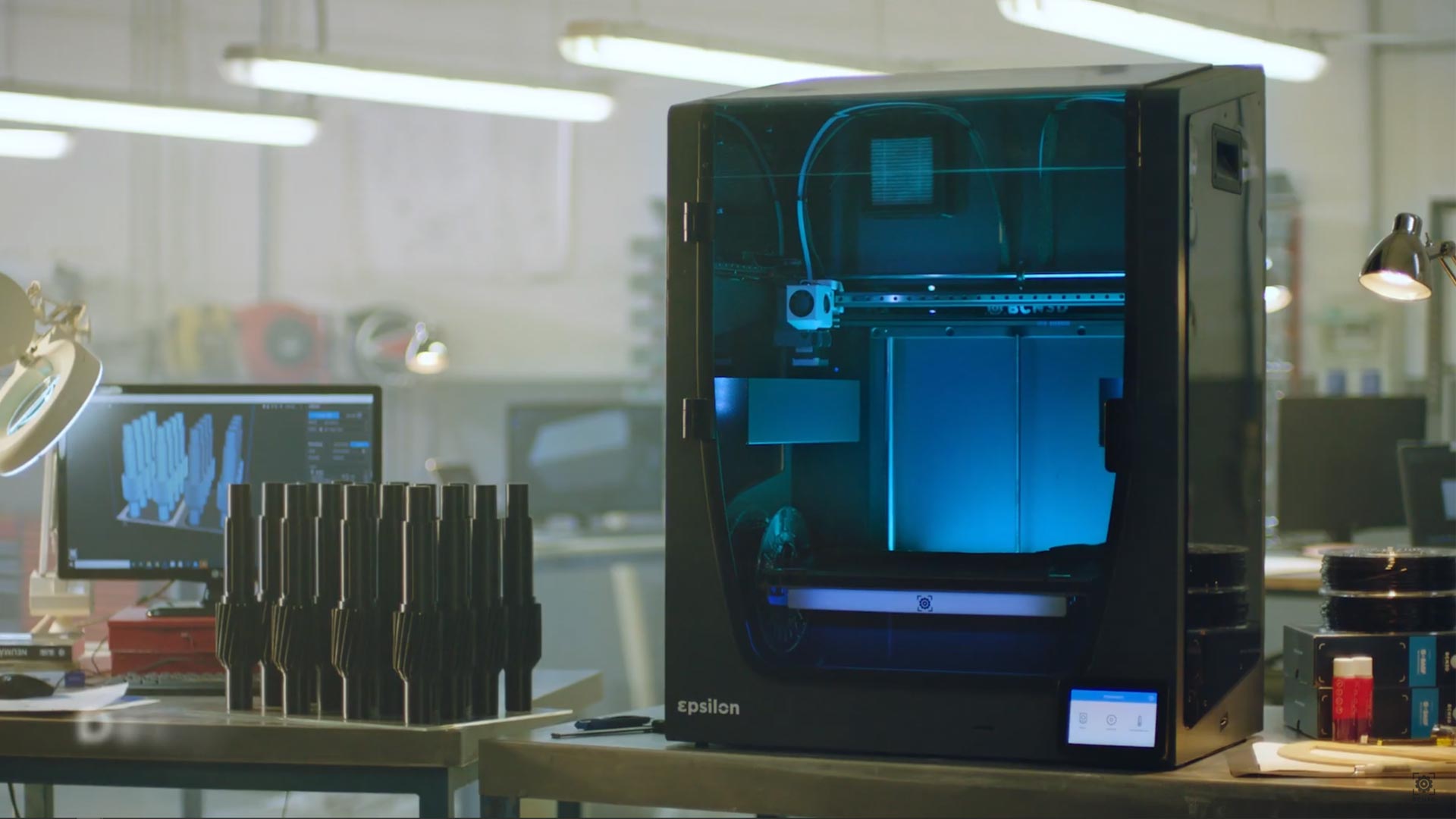

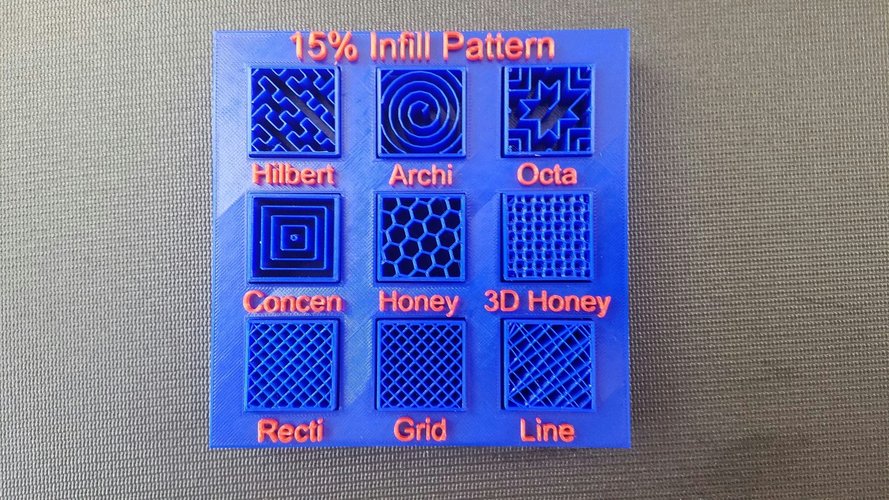

Relleno de las piezas impresas

Generalmente las piezas generadas por esta tecnología de impresión 3D no son completamente sólidas, sino que tienen un porcentaje de relleno. Este relleno es definido por el usuario teniendo muy presente el tipo de aplicación de la misma.

Por ejemplo, una pieza meramente ornamental o sin ninguna exigencia mecánica no precisaría un relleno superior al 15% o 20%.

Sin embargo, si esa misma pieza se encontrase en un montaje de cualquier tipo que soportara algún peso o tracción, si que sería recomendable aumentar su relleno considerablemente (40% o 60%).

Otro factor que influye en la solidez de la pieza es la propia morfología del relleno. Este puede ser triangular, cuadrado o en forma de celdillas hexagonales (como en una colmena). Esta última es la que mayor rigidez suele dar a las piezas. Obviamente, puede combinarse con un alto porcentaje de relleno, y obtendremos nuestra dureza deseada.

Dispones de más información al respecto en nuestro artículo Rellenos en impresión 3D (infill).

Materiales utilizados

Los materiales que se usan en esta tecnología de impresión 3D son termoplásticos, y en la forma de filamentos (de 1,75mm o 3mm). Estos filamentos son los más económicos dentro de los materiales utilizados para impresión 3D y suelen rondar entre los 15 euros y los 40 euros el kilo.

Por supuesto, también existen filamentos de alto rendimiento y características especiales que pueden llegar a costar hasta 400 euros el kilo, para aplicaciones muy específicas. Una regla general indica que en estos filamentos a mayor temperatura de fusión necesaria, mayores son las propiedades técnicas. Pero lamentablemente, mayor es la dificultad de impresión.

Puedes encontrar algunos de los materiales termoplásticos de impresión más comunes este interesantísimo artículo de nuestro blog: Guía definitiva de filamentos 3D para tu impresora (propiedades, parámetros, fabricantes, etc.)

Estereolitografía (SLA/DLP)

La Estereolitografía es una de las tecnologías de impresión 3D en la cual se utiliza una resina de fotopolímero líquido. Esta resina, que se encuentra en una bañera o cuba, es curada por una luz láser ultravioleta (UV). Este proceso se va efectuando capa a capa, siguiendo un patrón. De esta manera, se forma un modelo 3D sólido a partir de diseño suministrado por el ordenador.

Procesos de solidificación (SLA y DLP)

Las formas más comunes del proceso de solidificación de la resina son SLA (Stereolithography) y DLP (Direct Lighting Processing). Debido a que ambos procesos usan mecanismos y técnicas similares, en el siguiente articulo se tratarán de igual manera.

El proceso SLA se hizo famoso por ser la tecnología de impresión 3D original. El término fue acuñado por Charles W. Hull. Asimismo, Charles patentó esta misma tecnología en 1986 y fundó la compañía 3D Systems, para su comercialización.

Este proceso utiliza un láser y espejos (también denominados galvos) para apuntar el láser a través de la bañera. Ello cura y solidifica la resina, capa a capa con una increíble precisión.

El proceso DLP es bastante similar al del SLA a la hora de producir piezas. En este caso se utiliza un proyector de luz digital para emitir una imagen por cada capa. Debido a que el proyector es digital, la imagen estará compuesta por pixels cuadrados, denominados voxels.

De esta forma, puede imprimir más rápidamente que una impresora SLA. El motivo es que la capa entera es proyectada completamente de una sola vez. La luz puede ser emitida usando leds (Light Emitting Diodes) o mediante una lámpara de luz ultravioleta (UV).

Diferencias entre impresión SLA y DLP

La diferencia fundamental entre las tecnologías de impresión 3D SLA y DLP es la fuente de luz que utiliza la impresora 3D para el curado de la resina. En una impresora SLA se utiliza un punto láser, mientras que en la impresión DLP se proyecta una imagen de luz completa por capa.

El inconveniente del SLA es que precisa de más tiempo para completar la impresión. Esto hace que las impresoras DLP sean más rápidas que las de SLA imprimiendo el mismo objeto.

Orientación de la impresión

Las impresoras 3D estereolitográficas pueden imprimir de dos formas, de abajo a arriba y de arriba a abajo. Este tipo de orientación depende únicamente del fabricante del aparato.

Los modelos que imprimen de abajo hacia arriba (bottom-up) montan la fuente de luz justo debajo de la bañera de resina. El fondo de esta bañera obviamente es transparente para no impedir el paso de la luz. Esta misma luz solidificará la primera capa y la base de impresión subirá y luego descenderá hasta la posición de curado de la segunda.

En el caso de las impresoras que operan de arriba hacia abajo (top-down), la luz se encuentra en la parte superior de la bañera. La base de impresión comienza en la parte superior donde se encuentra la resina. Esta una vez curada la resina se mueve una capa hacia abajo, para repetir de nuevo el proceso. Conforme la impresión progresa, la base se va sumergiendo más y más en la bañera.

En ambos casos, el curado de la primera capa es crítico en la correcta impresión de la pieza. Es vital que esta primera capa se adhiera perfectamente a la base de impresión.

| Impresión de abajo a arriba (bottom-up) | |

|---|---|

| Ventajas |

|

| Inconvenientes |

|

| Impresión de arriba a abajo (top-down) | |

|---|---|

| Ventajas |

|

| Inconvenientes |

|

Estructuras de soporte

Así como en el resto de las tecnologías de impresión 3D, en la estereolitografía se precisan de estructuras de soporte. Su localización y densidad depende del tipo de impresora a utilizar. El material de soporte siempre será el mismo que la resina a utilizar, ya que solamente se dispone de una bañera. Después, se ha de remover cuidadosamente, al igual que en las impresiones FFF/FDM.

Aplicaciones comunes de esta tecnología

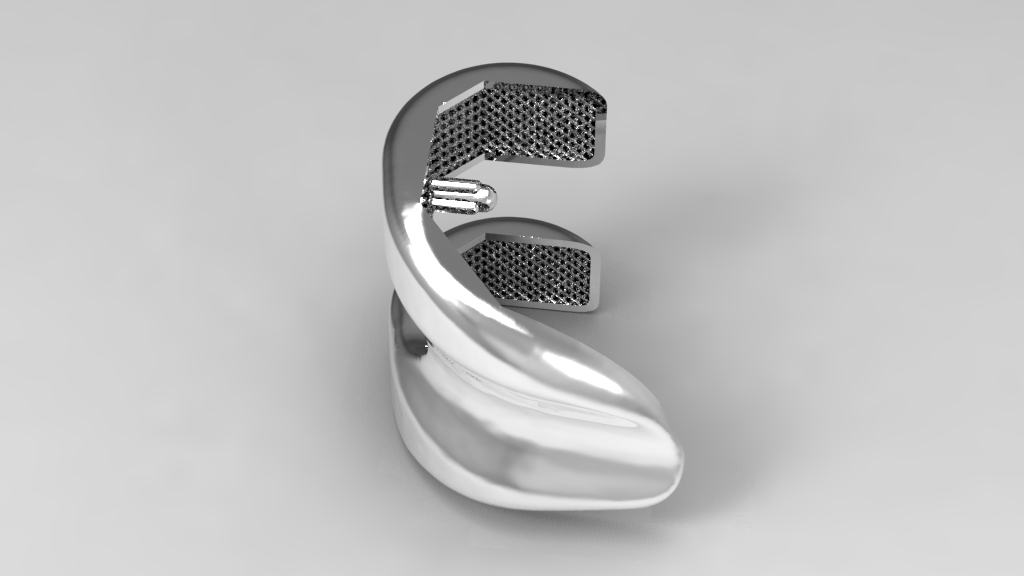

Las piezas fabricadas con esta tecnología de impresión 3D se pueden utilizar en un gran número de aplicaciones. Algunas de las más comunes son prototipos para inyección de moldes, joyería, aplicaciones dentales, etc.

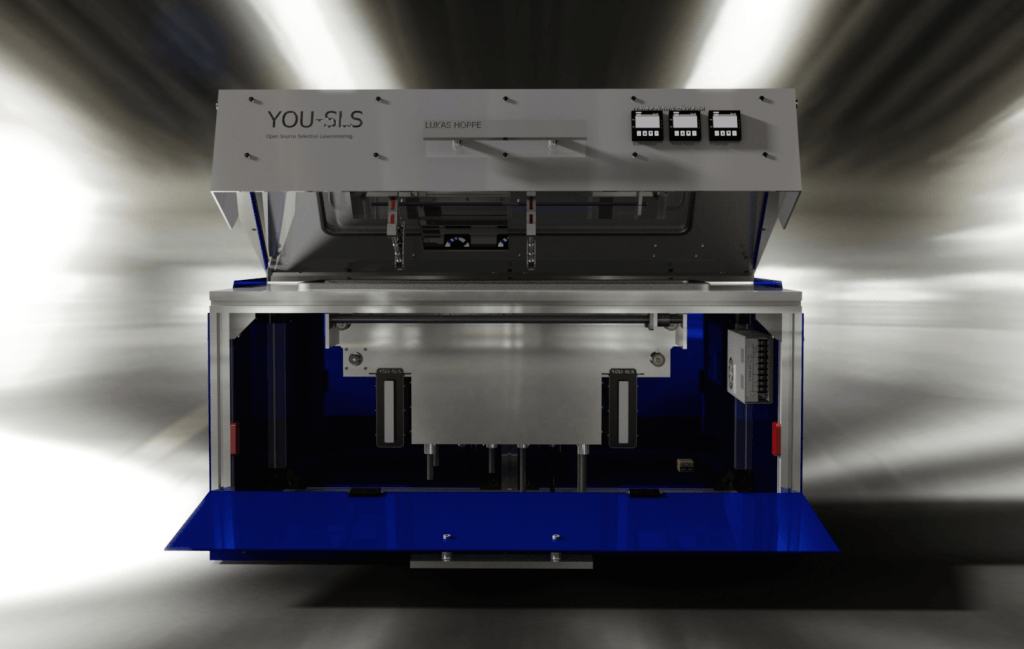

Sinterizado selectivo por láser (SLS)

Dentro de las diferentes tecnologías de impresión 3D nos podemos encontrar el sinterizado selectivo por láser (SLS). Esta utiliza una fuente de calor, así como una cuba donde se deposita polvo y se lleva al punto de fusión mediante un láser de CO2. Este polvo es el que genera la pieza sólida.

El proceso comienza con un recipiente del polvo de polímero. Este se calienta a una temperatura ligeramente inferior, justo por debajo del punto de fusión del polímero. Después, una cuchilla deposita una capa muy fina (normalmente 0.1mm) sobre la plataforma de impresión. Un láser de CO2 escanea y sinteriza el polvo y lo solidifica. Al igual que en la tecnología SLA, el láser se enfoca utilizando galvanómetros.

Esta tecnología de impresión 3D no precisa de ningún material de soporte, ya que el propio polvo no sinterizado hace las funciones de soporte sobre la pieza. Esto es una gran ventaja respecto a otras tecnologías como la deposición de filamento (FFF/FDM) o la estereolitografía (SLA/DLP).

Calidad de impresión y precisión en las piezas

Existen una gran variedad de parámetros disponibles, los cuales definirán la calidad de impresión en SLS. No obstante, el tamaño del puntero láser y la altura son los más significativos. Estos definirán la precisión y el acabado de la superficie de la pieza.

La mayoría de las impresoras SLS imprimen con una altura de capa de 100 micrones (0,1mm.). También se debe considerar la geometría y el tamaño de las partículas de polvo que utiliza la impresora. Polvos más finos darán como resultado una superficie mucho más suave. Al contrario, polvos más gruesos tendrán un efecto perjudicial para la pieza.

El acabado superficial de las piezas es de color mate y granulado al tacto. Y el lado orientado hacia abajo es el que tiene mejor acabado superficial. Como en el resto de las tecnologías de impresión 3D, la impresión SLS crea las piezas capa por capa. La correcta unión entre estas capas es vital para conseguir una pieza robusta.

Materiales de impresión SLS utilizados

Para las impresoras SLS se suele utilizar materiales con una baja conductividad térmica, ya que son los más adecuados. Eso es debido a que su comportamiento es más estable durante el proceso de sinterización.

Se utiliza casi exclusivamente un tipo de polímero denominado poliamida. Este, es un compuesto químico de origen orgánico siendo el más común el nailon.

Las piezas fabricadas en poliamida tienen una buena química y son bastante robustas a largo plazo. El precio puede variar entre 40-50 euros por kilogramo. Sin embargo, no poseen una amplia gama de colores. Normalmente se distribuyen en blanco, gris o negro.

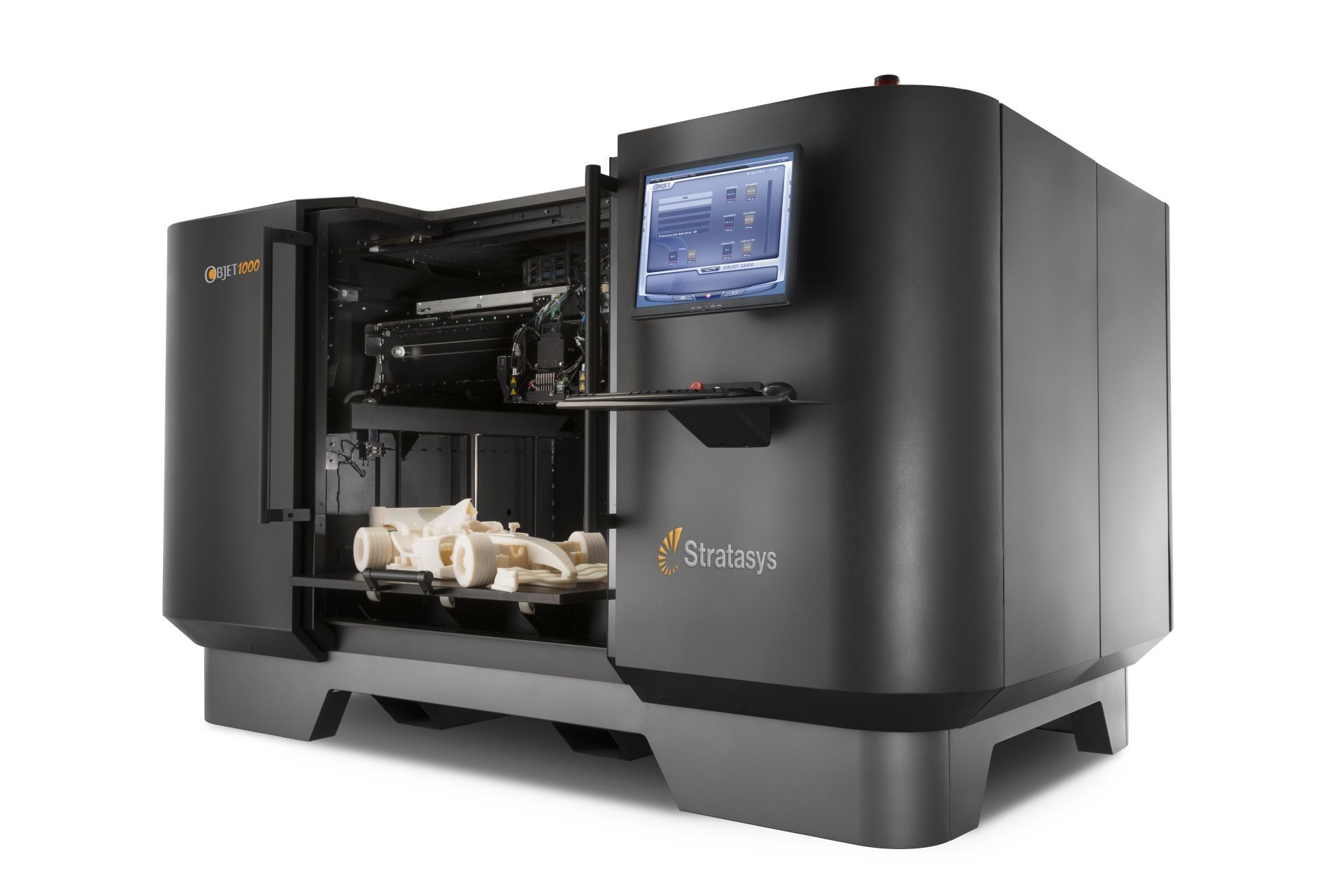

Inyección de material (DOD o Material Jetting)

Otra de las tecnologías de impresión 3D disponible en el mercado es la inyección de material (o Material Jetting). Es a menudo comparada con el proceso de impresión a tinta en 2D. En esta tecnología se utilizan fotopolímeros o pequeñas gotas de cera. Después son curadas expuestas a una fuente de luz, para ir construyendo la pieza capa a capa.

Debido a la naturaleza de esta tecnología, podemos imprimir con diferentes materiales en una misma pieza. Se utiliza normalmente para construir soportes a la hora de fabricar piezas complejas.

En realidad la inyección de material es muy parecida a la impresión con tinta. Simplemente tras cada capa, se cura el material y la plataforma de construcción baja una altura de capa para repetir el proceso de nuevo.

El proceso es muy rápido, pudiéndose depositar diferentes tipos de material en una sola pasada lineal. Esto deriva en la creación de piezas en 3D más rápidamente, en comparación con otros métodos de impresión.

La impresión de inyección de material precisa de elementos de soporte. Este material de soporte se remueve durante el proceso de acabado (al finalizar la pieza). También puede imprimir diversos materiales y colores. Normalmente las aplicaciones suelen ser para prototipado de moldes de fundición.

Características y parámetros de impresión

Como en otros tipos de tecnologías de impresión 3D, la calidad superficial dependerá del diámetro de la boquilla y de la altura de capa. Independientemente de eso, la inyección de material es una de las tecnologías más precisas a la hora de imprimir en 3D.

El mantenimiento del cabezal de impresión es una de las cosas más importantes a tener en cuenta. Ello es debido a las dimensiones de los diámetros de la boquilla, ya que pueden taparse o bloquearse.

Normalmente las resinas son precalentadas a una determinada temperatura. Se realiza para controlar el grado de viscosidad del fotopolímero durante la impresión. La propia máquina ajusta automáticamente los diferentes parámetros en base al material que está siendo impreso.

Además, se considera la tecnología de impresión más precisa, ya que no hay calor en el proceso de impresión (simplemente el de precalentado del fotopolímero). Sin embargo, empieza a perder algo de precisión cuanto más grandes son las piezas impresas. Eso es debido a la contracción de los fotopolímeros en el proceso de curación. A mayor tamaño de pieza, más notaremos esa pérdida gradual.

Materiales utilizados

La inyección de material requiere fotopolímeros con una viscosidad baja. Normalmente se tienen que precalentar entre 30ºC y 60ºC grados, dependiendo del mismo material y de la impresora a utilizar.

Además, siempre requieren de dos diferentes resinas para el proceso de impresión (una para la pieza y otra como material de soporte). Como en el proceso se utilizan cientos de boquillas muy pequeñas, se puede producir impresiones de multimaterial, así como impresiones de color.

La resina utilizada en estas máquinas no es barata. De hecho suelen ser resinas propietarias de cada marca, y los precios rondan entre 250 euros y 900 euros por kilogramo.

Beneficios y limitaciones

Una vez acabada la pieza impresa, el acabado superficial es prácticamente perfecto. El material de soporte, después de ser eliminado, apenas deja rastro alguno.

Las piezas impresas son muy homogéneas. Esto es debido a que el proceso de curado se efectua capa a capa. La superficie es lisa y suave, comparable a piezas efectuadas con moldes de inyección. Para finalizar, las medidas de las piezas son muy precisas.

Por contra, al utilizar resinas con en la impresión SLA, las piezas tienen propiedades mecánicas muy limitadas. También son muy frágiles. Otro de los inconvenientes, es que la producción de las piezas es bastante costoso.

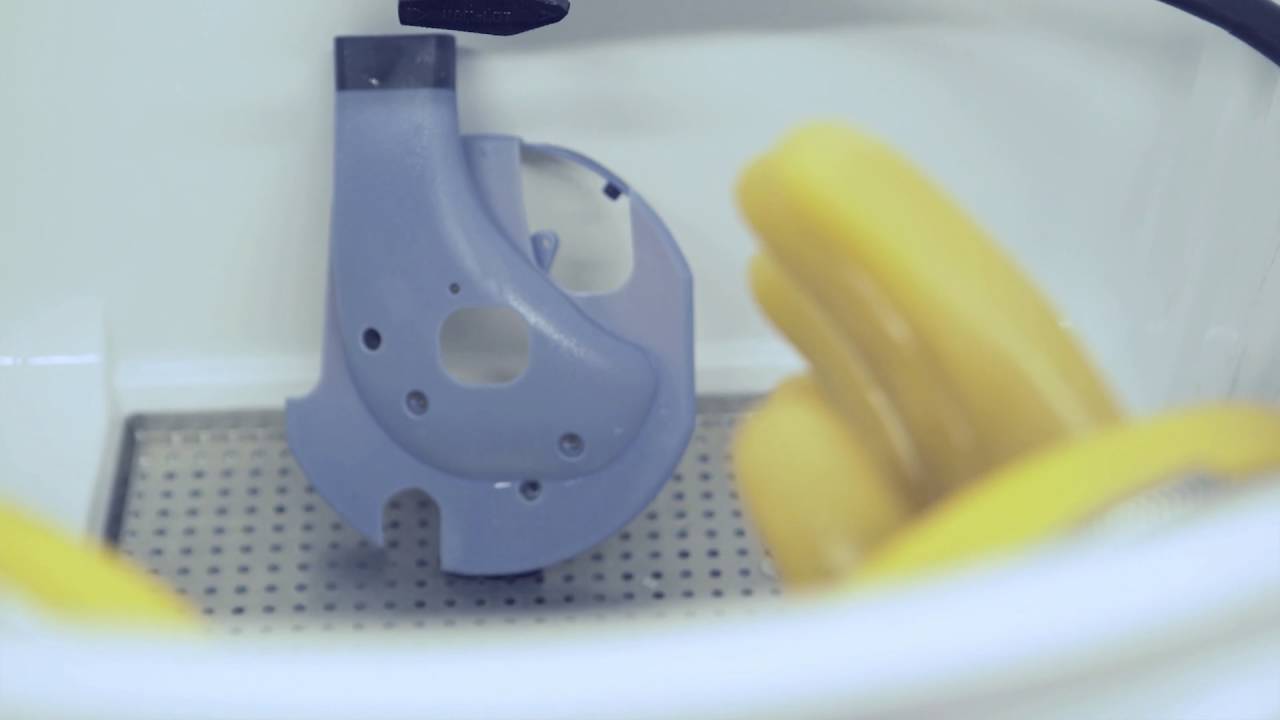

Inyección de aglutinante (Binder Jetting)

Dentro de las tecnologías de impresión 3D tenemos la inyección de aglutinante (o Binder Jetting). Esta tecnología es usada en un amplio rango de aplicaciones. Consiste en inyectar un aglomerante en una cama de polvo para construir una pieza.

Su construcción también se realiza a través de capas, como en la mayoría de tecnologías de impresión 3D. Al final, las capas se unirán y conformarán la pieza final. Podríamos dividir esta tecnología en dos categorías.

Inyección en arena

Este método produce piezas a partir de arena con un coste muy reducido. Normalmente se utiliza arenisca o yeso. Para piezas impresas a todo color se suele utilizar polvo de PMMA (Polilmetilmetacrilato) o una base de yeso con aglutinante líquido. Mientras un cabezal imprime el aglutinante, otro cabezal secundario inyecta el color. De esta forma se pueden producir modelos a todo color.

Una vez las piezas están curadas, se procede a retirar el polvo suelto. Después se limpian y ya quedan listas para añadir el material infiltrante. Este material infiltrante es necesario para dotar a las piezas de diferentes propiedades. También existen algunos que mejoran la calidad de los colores.

La principal ventaja de utilizar inyección en arena es la gran capacidad geométrica que tenemos de producción, así como su coste relativamente bajo.

Inyección en metal

La inyección de aglutinante también se utiliza para producir piezas de metal. Estas piezas se generan mediante un agente que une las partículas de polvo. Este tipo de tecnología permite la producción de geometrías complejas que no se podrían crear utilizando otros métodos de fabricación tradicionales.

Tras la impresión de la pieza y curado, se han de efectuar después procesos secundarios. De esta forma se podrá utilizar la pieza y ganará en densidad y propiedades mecánicas. Dependiendo de la aplicación final se usarán diferentes procesos. Estos procesos definirán finalmente la calidad de la pieza y el coste final de la misma.

Inicialmente las partículas de polvo metálico se unen con una sustancia aglutinante. Cuando este aglutinante se quema, deja huecos en la pieza que luego serán infiltrados con bronce mediante una acción capilar. Esto elevará la densidad de la pieza del 60% al 90%.

Otro proceso secundario es la sinterización de las piezas sin infiltración. Tras el proceso de sinterización las piezas ganan hasta un 97% de densidad. La contracción uniforme puede ser un problema durante este proceso secundario y se ha de tener en cuenta en la etapa de diseño de la pieza.

Precisión de las piezas

Normalmente las piezas fabricadas a todo color se construyen utilizando una altura de capa de 100 micrones. En el caso de moldes, se suele utilizar una altura comprendida entre 240 micrones y 380 micrones.

Si bien, existen impresoras que pueden reducir la altura de impresión hasta los 50 micrones, en caso de ser necesario. Obviamente esto aumenta el tiempo de producción, así como los costes finales de la pieza.

Materiales utilizados

Existe una gran gama de polvos que se pueden utilizar, aunque la elección del mismo siempre se efectuará en base a la pieza a producir. A diferencia del proceso de impresión SLS, el restante de polvo no utilizado podrá ser reciclado al 100%.

| Material | Marcas comunes | Características |

|---|---|---|

| Arenisca | VisiJet PXL Z Corp VoxelJet |

|

| Acero inoxidable Matriz de bronce (infiltrado) | ExOne 420 ExOne 316 |

|

| Acero inoxidable (sinterizado) | ExOne 316L ExOne 17-4 |

|

| Inconel Alloy (sinterizado) | ExOne IN Alloy 625 |

|

| Carburo de tungsteno | ExOne |

|

| Arena de sílice | ExOne VoxelJet |

|

Fusión de lecho en polvo (SLM DMLS EBM)

Para finalizar con el artículo de tecnologías de impresión 3D, no nos podíamos dejar la fusión de lecho de polvo (Powder Bed Fusion). Esta tecnología reciente produce partes sólidas utilizando una fuente térmica para inducir la fusión entre partículas de polvo metálico de una capa.

Se utilizan diferentes mecanismos para agregar polvo a medida que se construye la pieza. Como resultado, el componente final quede encerrado en el polvo metálico.

Las principales variaciones en este tipo de tecnología provienen del uso de diferentes fuentes de energía (fusión selectiva por láser o fusión por haz de electrones)

Fusión o sinterización selectiva por láser (SLM/DMLS)

Tanto la fusión selectiva por láser (SLM) como la sinterización directa por láser de metal (DMLS) producen piezas a través de un método similar al de la tecnología SLS. La principal diferencia es que en este caso la pieza final generada es metálica.

En la fusión selectiva por láser (SLM), se utiliza el láser para lograr una fusión total del polvo metálico formando una pieza homogénea. En el caso de la sinterización directa por láser de metal (DMLS) no se funde el polvo, sino que se calienta hasta un punto determinado.

Este será suficiente para que pueda fusionarse el polvo metálico a nivel molecular. Ambos procesos requieren soporte estructural para evitar distorsiones que puedan ocurrir.

Fusión por haz de electrones (EBM)

En el caso de la fusión por haz de electrones (EBM) se utiliza un haz de alta energía en lugar de un láser (fotones).

Este proceso induce la fusión entre las partículas de polvo metálico. Un haz de electrones enfocado escanea una capa delgada de polvo que causa la fusión y la solidificación.

La velocidad de construcción en la fusión por haz de electrones es generalmente superior a SLM y DMLS. Esto se debe a su mayor densidad energética. Sin embargo, el tamaño de la partícula de polvo y la altura de capa suelen ser superiores.

Cabe reseñar que las piezas realizadas con fusión por haz de electrones (EBM) se producen al vacío. El proceso solamente se puede realizar con materiales conductores.

Materiales utilizados

Las tecnologías DMLS y SLM hacen uso de polvos metálicos. Debido a que las partículas de polvo se funden parcial o totalmente (dependiendo del proceso), cualquier metal que pueda soldarse puede usarse para producir piezas metálicas.

Materiales como acero inoxidable, titanio, cromo cobalto, aluminio e Inconel son utilizados normalmente. También se utiliza para la producción de joyas con metales preciosos como el oro, platino, paladio y plata.

Como principal desventaja cabe destacar el precio de los polvos metálicos. Por ejemplo, 1 kilogramo de acero inoxidable 316L puede rondar entre 300 y 400 euros.

Deseamos que este artículo sobre las 6 tecnologías de impresión 3D más importantes del 2020 haya sido de vuestro agrado. No dudéis en dejarnos vuestros comentarios al final del artículo.

Otros artículos de interés en 3DWork.io:

- Impresoras 3D de resina baratas: Las 5 mejores opciones para el 2020

- Convierte tu tornillo de banco en una plegadora con impresión 3D

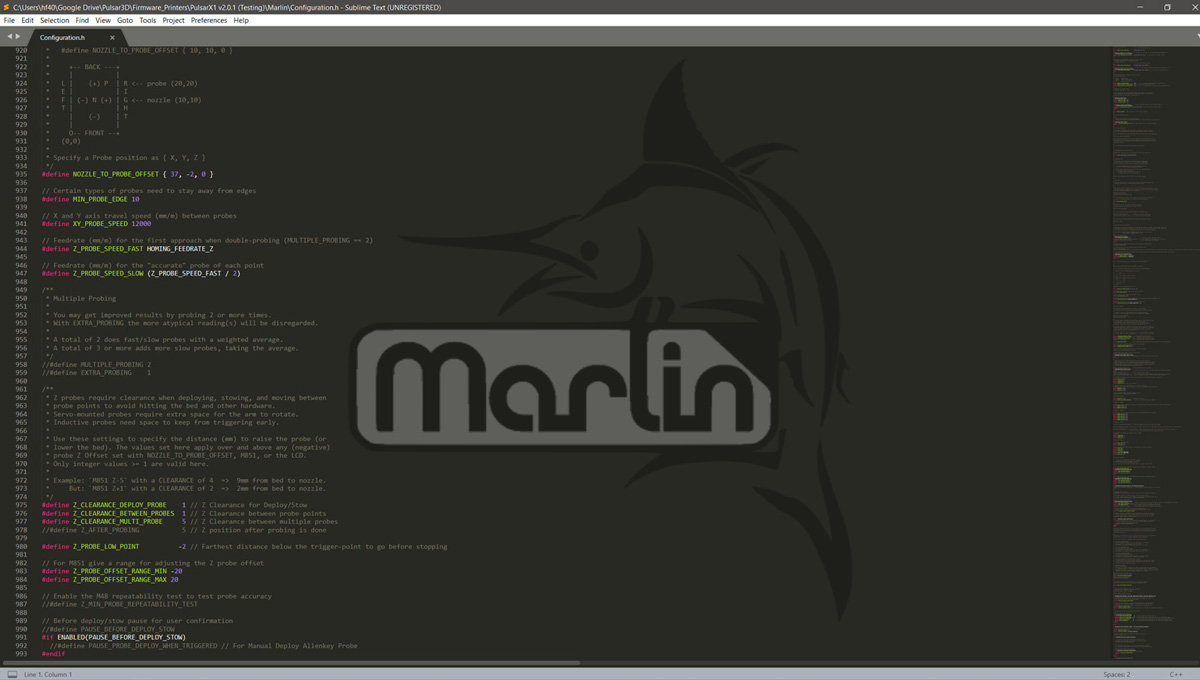

- Guía completa: Configurar Marlin 2.0.x desde cero y no morir en el intento

- Postprocesado de piezas impresas en 3D (FDM) con resina SLA ¿Es posible?

- Soportes avanzados en Simplify3D: 6 trucos imprescindibles para mejorar tus soportes

- Wall-E: Crea tu propia réplica con Raspberry Pi, Arduino e impresión 3D

- Realiza fácilmente litofanías con tu impresora 3D en 3DWork.io

- Manual de Simplify3D: Todo lo que necesitas saber de él para empezar

- El formato STL está muerto, larga vida al formato 3MF

- Guía para convertir archivos GCODE a STL

Déjanos un comentario