La impresión 3D es una tecnología fascinante, lo sabemos muy bien todos los que nos hemos aficionado a este mundillo. Nos abre un inmenso abanico de posibilidades a la hora de efectuar prototipos o de intentar realizar proyectos que antes nos eran impensables, con los métodos de fabricación tradicionales. Hoy vamos a hablar un poquito de los insertos metálicos, algo que nos ayudará a unir o atornillar piezas impresas entre sí.

Hay numerosas ocasiones en las cuales precisamos de utilizar uniones fuertes o roscas re-utilizables. Es en este punto donde los insertos metálicos son una excelente opción, así que antes de pasar a los consejos, os dejamos por aquí una breve introducción sobre los mismos (resistencia y técnicas de inserción).

Resistencia de los insertos

Existen dos factores claves (o requisitos) que debemos tener en cuenta a la hora de seleccionar el mejor tipo de inserción. Uno de ellos es la resistencia de extracción. Esta resistencia nos indica la fuerza perpendicular que deberíamos efectuar sobre el inserto para poder extraerlo completamente de la pieza donde se encuentra montado. Cuanto mas largo sea el inserto, mayor será la resistencia de extracción.

Otro a tener en cuenta es la resistencia de torsión. Esta es la resistencia al retorcido que ofrece el inserto cuando se aprieta el cierre del acoplamiento. Obviamente, a mayor diámetro del inserto, obtendremos mayor capacidad de torsión, ya que habrá más superficie fijándose en la pieza.

Los materiales, tanto del inserto como del plástico donde vamos a instalarlos, son otros dos factores muy importantes a tener presente. En procesos de inserción que implica fundir el plástico de nuevo (como pueden ser procesos ultrasónicos y térmicos), solamente podremos utilizarlos en termoplásticos. Para materiales termoestables, la opción sería moldear el inserto o presionar en frío después, pero aquí la elasticidad del material será crítica.

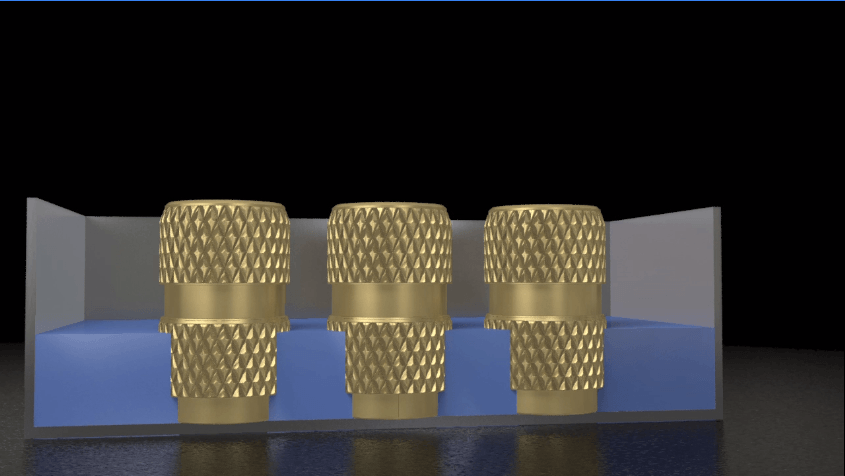

Cabe destacar que el material más común en la fabricación de los insertos es el latón. Aunque también están apareciendo otros materiales como acero inoxidable (resistente a la corrosión) o aluminio (menos peso).

Tipos de inserción

Existen diferentes técnicas de inserción, os enumeramos aquí algunas de las más comunes:

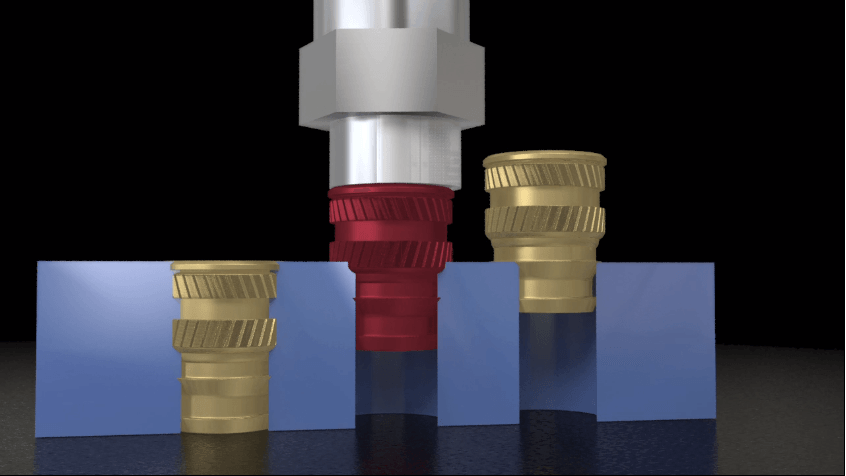

Inserciones roscadas en caliente

Mediante calor o ultrasonidos se procede a colocar el inserto metálico en un agujero que previamente se ha dejado preparado en la pieza. Este agujero tiene que tener un tamaño determinado por el fabricante del inserto y ha de ser ligeramente más pequeño que el mismo. Las paredes exteriores del orificio pueden ser cónicas o rectas.

Ambos tipos de paredes nos ofrecerán una correcta alineación, siendo las cónicas autoalineables más fáciles de presionar. Calentamos el inserto con un soldador o prensa térmica y apretamos suavemente hasta dejarlo alineado con la superficie de la pieza. El plástico fundido fluirá por el moleteado del inserto y lo fijará a la pieza. Este suele ser el proceso mayormente utilizado en general.

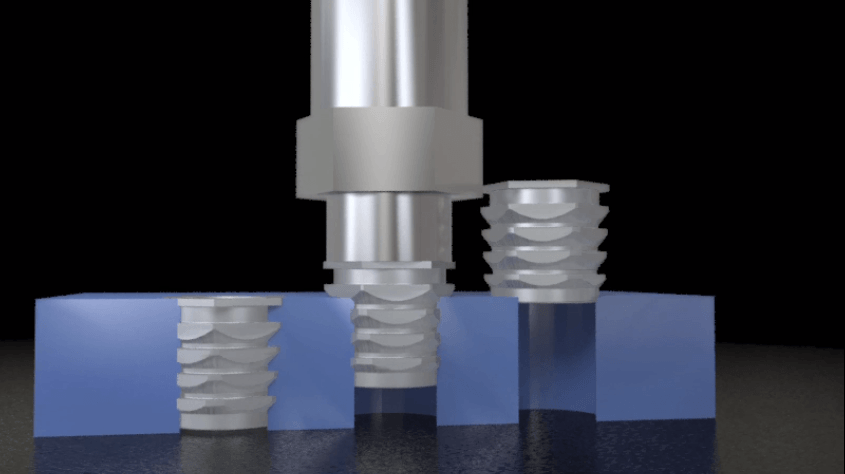

Inserciones roscadas en molde

En las inserciones por molde, los insertos se colocan en unos pasadores. Después, se deposita el plástico o resina y esta, al solidificarse, encapsulará completamente las inserciones metálicas. Generalmente es la inserción que obtiene mejores resultados y sin necesidad de ningún proceso posterior.

Estas inserciones pueden ser roscadas, abiertas por ambos extremos, o de rosca ciega, lo que significa que estarán cerradas por un extremo.

Inserciones roscadas en frío

Este tipo de inserto es posible que no sea tan funcional como los anteriores, pero es una alternativa económica y rentable a tener en cuenta. La inserción metálica se presiona sobre el orificio a presión sin ningún tipo de calentamiento previo.

Estas inserciones disponen de ranuras mecanizadas que se flexionan al ser insertadas. Cuando el tornillo empieza a roscarse dentro, los lados exteriores aprietan la pieza ayudando a su fijación. Básicamente su funcionamiento es igual que al de los tacos que utilizamos en nuestros hogares.

5 Consejos prácticos al efectuar insertos metálicos

Recomendaciones a tener en cuenta a la hora de realizar tus insertos metálicos. Cabe mencionar que la correcta instalación también dependerá de la habilidad de cada uno, obviamente, pero no es un proceso extremadamente complejo y la experiencia será nuestra mejor aliada.

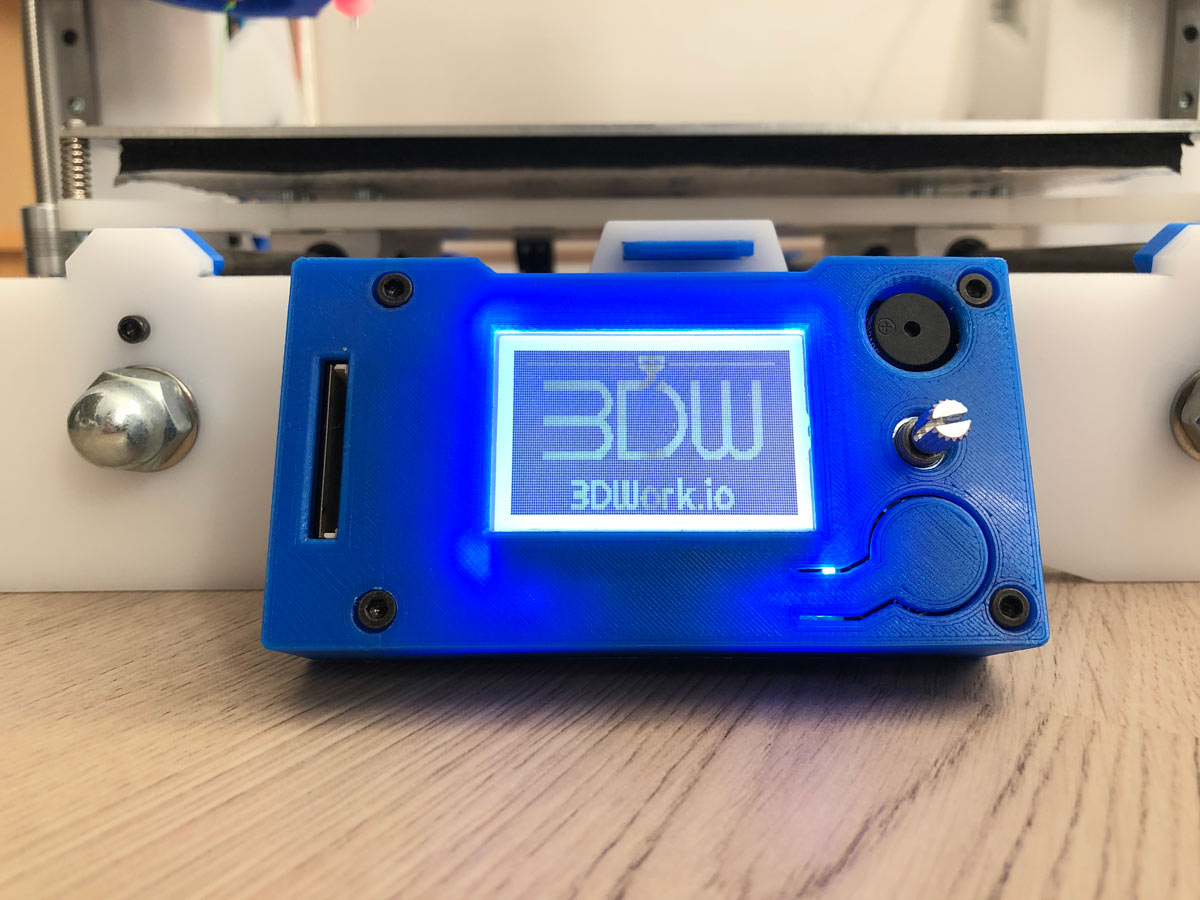

Herramientas correctas para la inserción

Existen, como no, herramientas para la inserción metálica y puedes adquirirlas muy fácilmente. Aquí os dejo un par de enlaces a MCMaster.com y a Tindie.com donde podrás encontrar estos acoples. Realmente son puntas que se colocan en tu soldador para calentar el inserto y luego presionarlo en su orificio correspondiente.

También se puede utilizar la punta del soldador sin estos acoples pero es algo no demasiado recomendable. Es muy probable que el inserto que puedas colocar se quede «pegado» a nuestra punta, ya que el metal tiende a dilatarse y existe la posibilidad de que arrastres el inserto contigo mismo cuando intentes extraer el soldador. Una punta no cónica te ayudará a extraer el soldador una vez se haya instalado el inserto correctamente.

Estas herramientas vienen a costar unos 10/12 euros, no merece la pena el estropear una impresión por un coste mínimo de inversión.

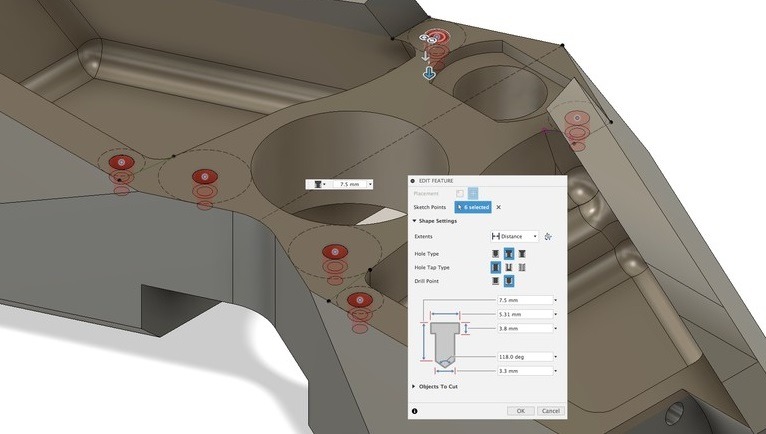

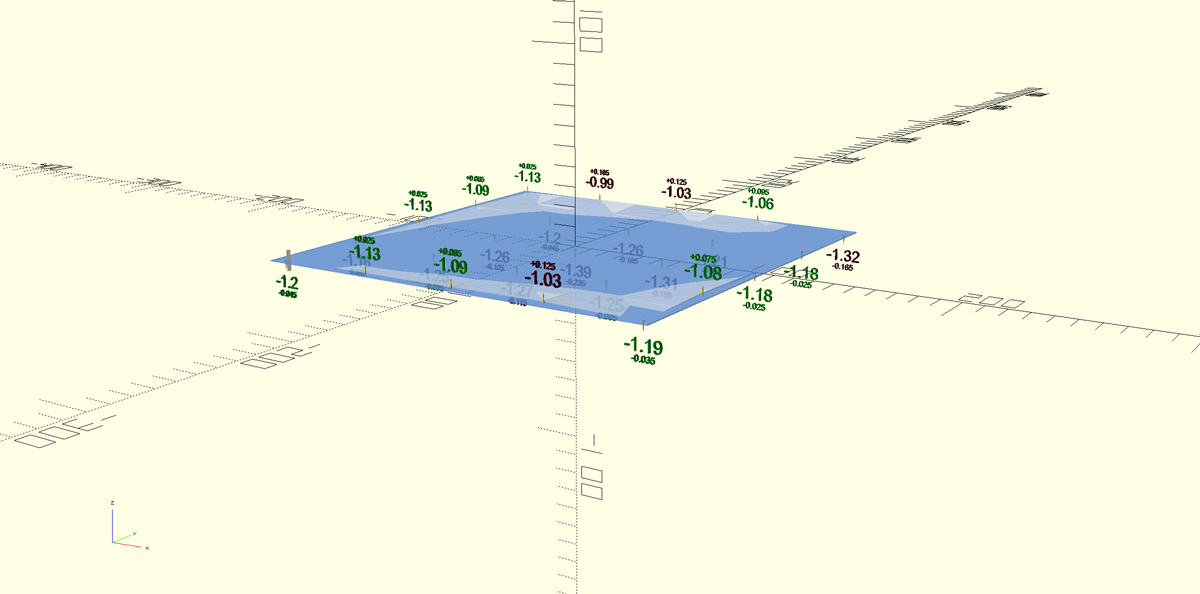

Diseño de agujeros con tolerancias

A la hora de efectuar los orificios para la instalación de los insertos mecánicos, es recomendable seguir la información dimensional de los fabricantes. A continuación os dejamos algunos enlaces a insertos y recomendaciones:

| INSERTOS METÁLICOS | ENLACES |

|---|---|

| Inserto corto UD-43030 M3x0.5 | Dimensiones relevantes |

| Inserto cónico 94180A331 M3x0.5 | Dimensiones relevantes y proveedor |

| Inserto cónico 93365A120 # 4-40 | Dimensiones relevantes |

Otra recomendación a tener en cuenta será efectuar el orificio con una profundidad superior a la altura del propio inserto metálico. Aproximadamente un 50% mayor. Esta distancia de más que apliquemos, permitirá que el material desplazado (plástico o resina) tenga una vía de escape y no rellene la cavidad donde tiene que acabar posicionado el propio inserto.

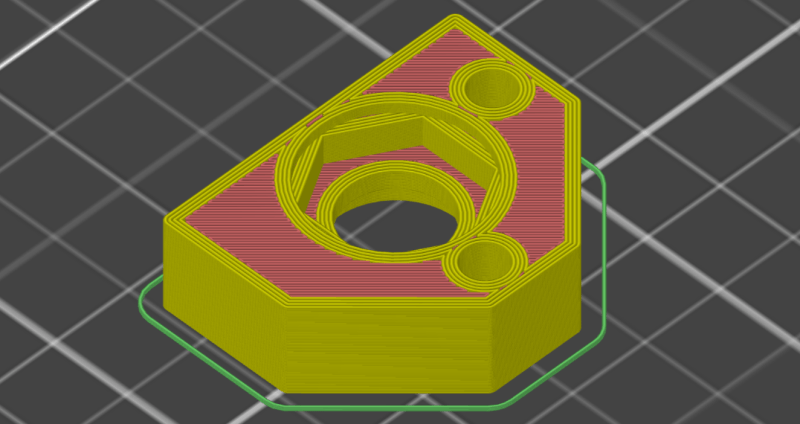

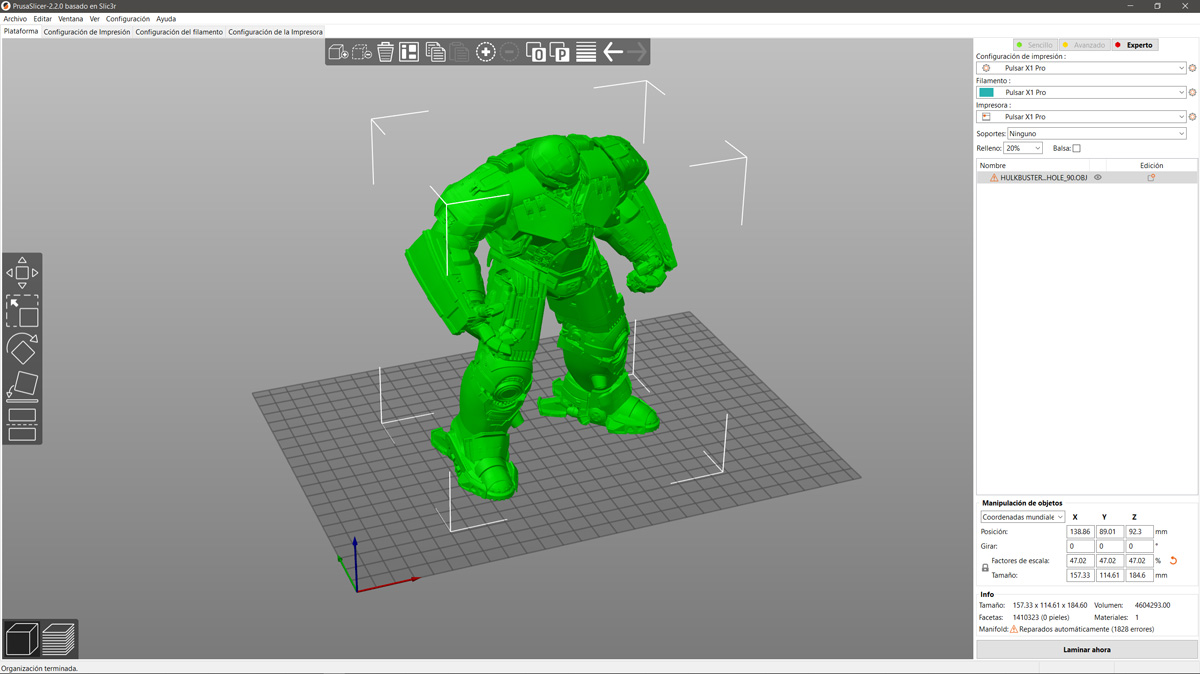

Configuración del Slicer para inserciones

Al efectuar la instalación del inserto metálico en nuestra pieza impresa, se nos producirán unas marcas de hundimiento. Estas marcas de hundimiento es un problema que también aparece en las piezas moldeadas por inyección. Para solventar o reducir su efecto, debemos de aumentar las capas del perímetro de los orificios de nuestras piezas.

Por defecto, los Slicers vienen configurados con 2 capas en los perímetros. Lo recomendable sería aumentar el parámetro que las genera a 4 capas o inclusive a 5. De esta forma conseguiremos paliar este problema en gran parte. Por supuesto, sobra decir que cuanto más solida sea la pieza, menos problemas tendremos, así que es otro factor a tener en cuenta.

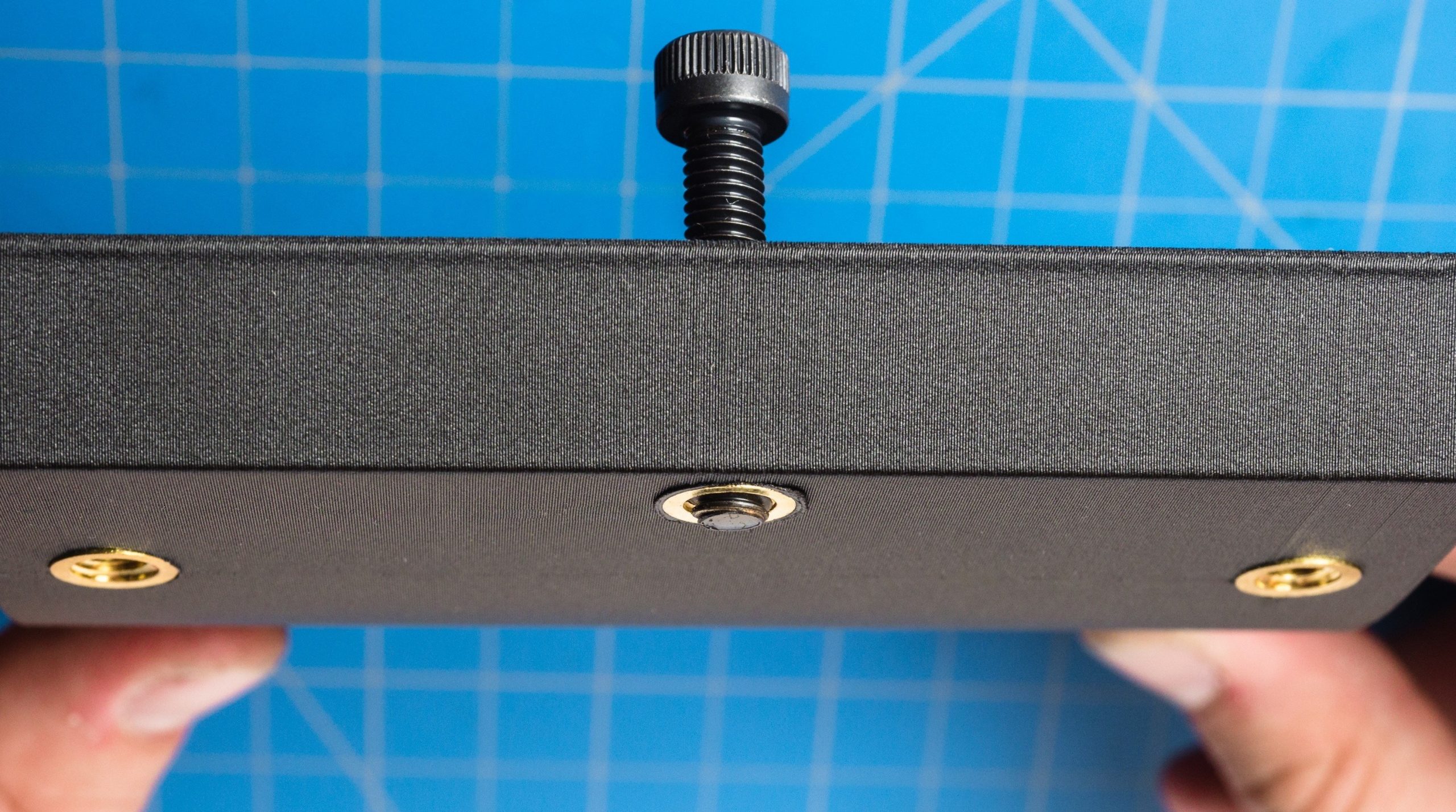

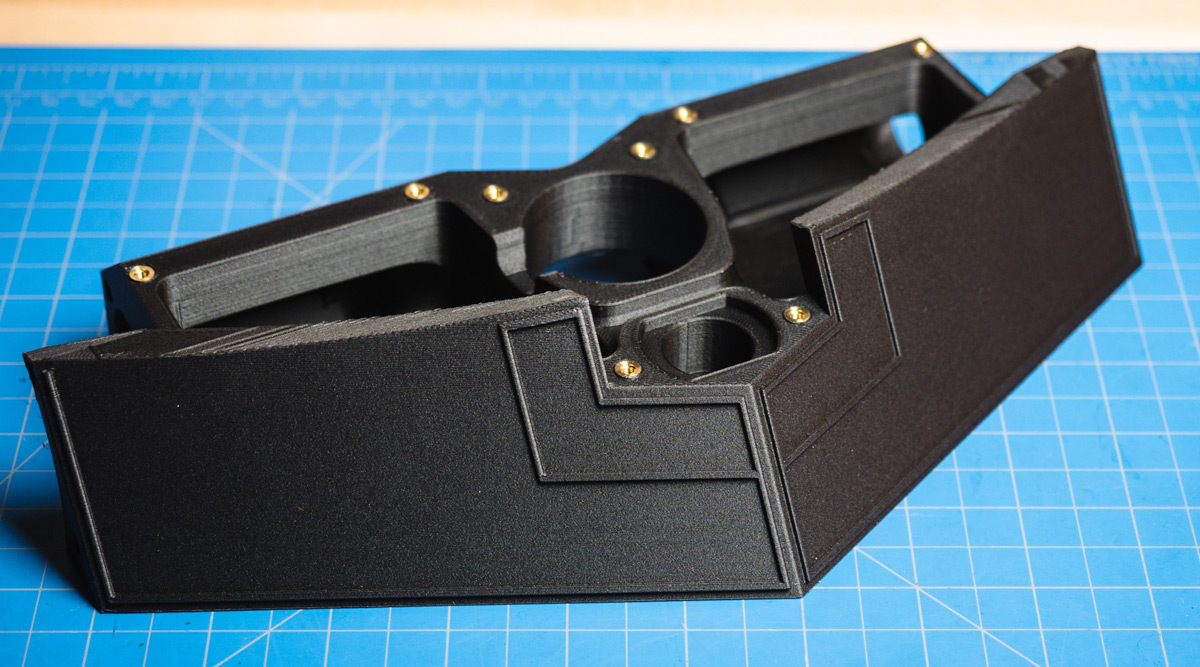

Colocaciones de insertos en caras opuestas

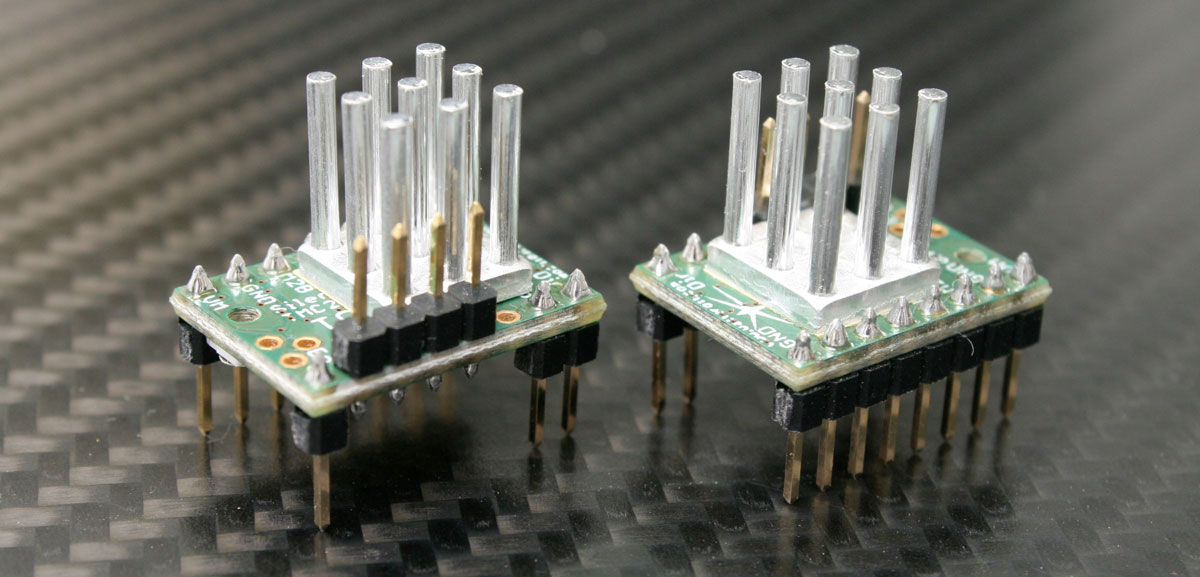

En un momento dado podemos precisar de una inserción (o inserciones) que deban soportar bastante peso o tengan una mayor exigencia mecánica. Una posible opción es efectuar el inserto metálico en la cara posterior de la pieza siempre que nos sea posible (ver foto anterior).

Al efectuarlo de esta manera, lograremos una mejor adherencia y evitaremos que el inserto pueda ser extraído más fácilmente por hacer un apriete mas exigente del tornillo.

Alineación de insertos en las superficies

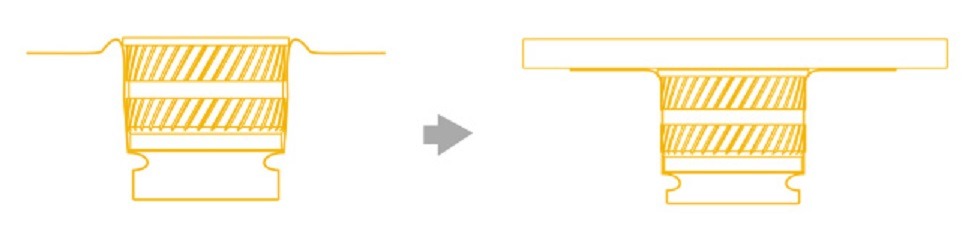

Un excelente truco para la correcta aplicación del inserto sobre la superficie, es calentar bien la pieza e introducirla hasta aproximadamente el 90% de su recorrido (como se puede ver en la primera imagen). Después, mientras el plástico aun sigue fundido, deberemos posicionar un objeto plano contra la superficie para que quede a ras. O si la pieza es pequeña, apretarla directamente contra una superficie plana (mesa, suelo, etc.)

Obviamente, habrá piezas que por su morfología o tamaño no será posible efectuar este «aplanado» pero en las que podamos sería mas que recomendable. De esta forma obtendremos un inmejorable acabado.

Finalmente deseamos que os haya gustado el artículo sobre Insertos metalicos en impresión 3D. Disponéis de otros artículos igual de interesantes en nuestro blog, no dudéis en consultarlos cuando queráis.

- Convertir Tu ANET A8 En Un CNC Para Fabricar Placas Electrónicas

- Warping En ABS: Guía Completa Para Solucionarlo Definitivamente

- Rellenos En Impresión 3D (Infill)

- 10 Razones Para Utilizar ChiTuBox Con Tu Impresora De Resina (SLA/DLP)

- Ahuecar Objetos 3D Con ChiTuBox Para Ahorrar Resina

Excelente aporte a la impresión 3D, soy principiante de Chile y esta página es mi favorita, muchas gracias!