Estos días atrás ha caído en mis manos una impresora 3D bastante interesante de la que ciertamente poco o nada sabía. El modelo en cuestión es la Maker Ultimate 2, y pertenece al extenso catálogo de impresión 3D de la empresa Monoprice.

Esta empresa californiana desarrolla y comercializa todo tipo de dispositivos electrónicos como drones, altavoces, proyectores, impresoras 3D y muchas cosas más. Se fundó en el año 2002, y cuenta en su catálogo online de más de 7000 productos con 57 impresoras 3D, nada más ni nada menos.

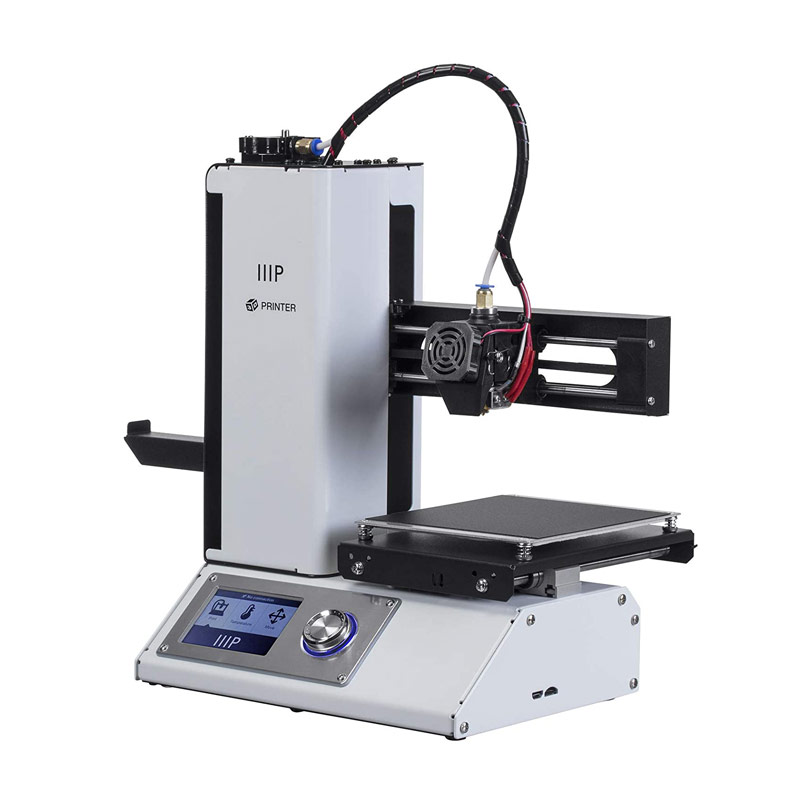

No obstante, aunque desconocía la existencia del modelo que voy a mostrar en el artículo, confieso que siempre me había atraído una impresora que lanzaron hace algún tiempo, muy compacta y reducida, pero con un curioso diseño, la Select Mini V2.

No obstante, aunque desconocía la existencia del modelo que voy a mostrar en el artículo, confieso que siempre me había atraído una impresora que lanzaron hace algún tiempo, muy compacta y reducida, pero con un curioso diseño, la Select Mini V2.

Estoy seguro de que a más de uno de vosotros os «sonará» el diseño, muy parecido a otra impresora 3D de una marca extensamente conocida y que fué lanzada recientemente 🙂

Pero bueno no me enrollo más, no quisiera desviar el foco de atención sobre la impresora 3D Maker Ultimate 2, así que vamos a hablar un poquito sobre ella.

Y como ya viene siendo costumbre habitual llegados a este punto, animaros a que nos agreguéis a vuestras redes sociales (FaceBook, Twitter e Instagram) y a nuestro canal de Telegram, donde encontrarás cientos de trastornados por la impresión 3D.

Introducción

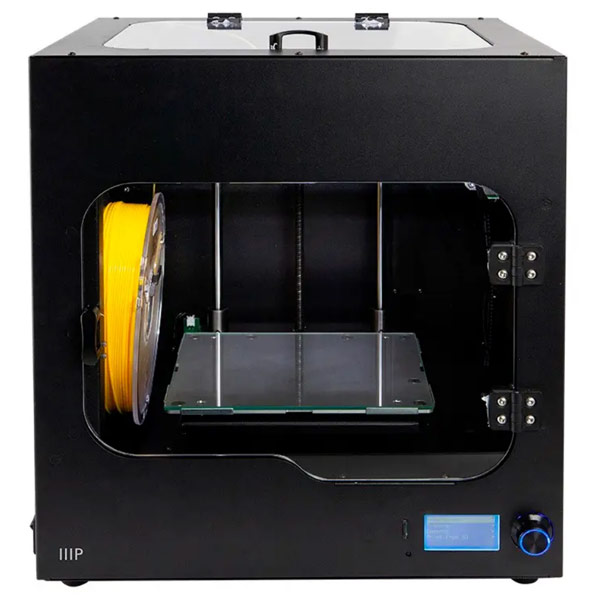

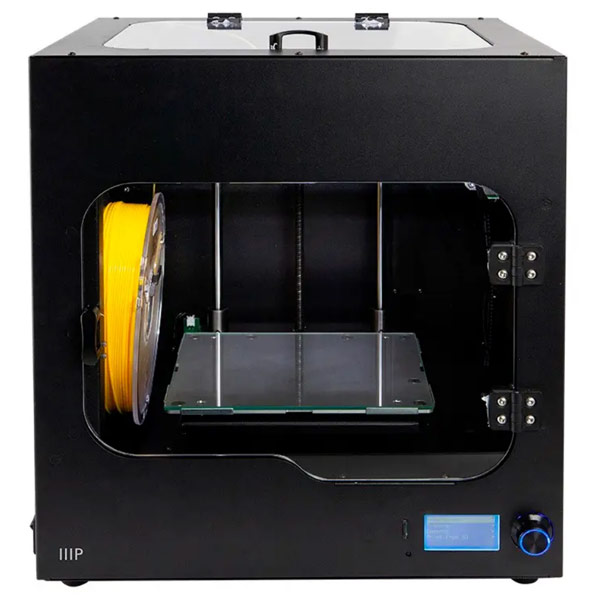

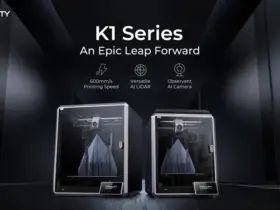

La impresora Monoprice Maker Ultimate 2 a simple vista es un cubo minimalista, robusto, bastante compacto y completamente encapsulado, como puedes comprobar en la imagen superior. Dispone de 2 puntos de acceso, uno en la parte superior (para facilitar el mantenimiento del cabezal y sus componentes) y otro en la parte frontal, para la extracción de las piezas y la carga de filamentos de impresión.

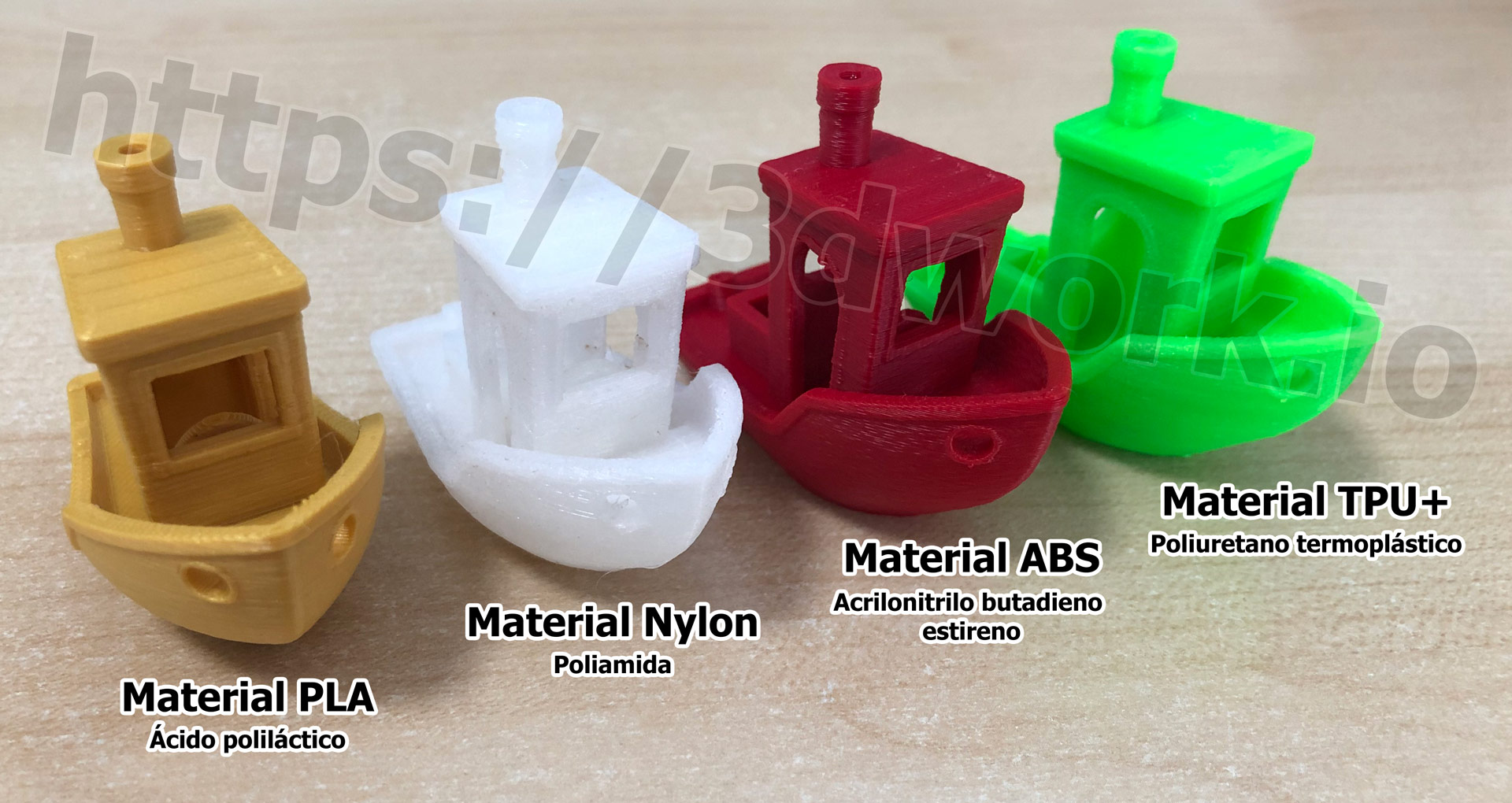

El mero hecho de ser encapsulada le otorga una gran ventaja a la hora de tratar con materiales más técnicos, y que precisan de temperaturas altas durante su extrusión (ABS, TPU, Nylon, etc). Ciertamente tengo gran curiosidad de ver cómo se comporta al respecto, así que haremos alguna prueba por el camino para ver sus resultados.

Un breve inciso, si deseas saber más sobre tipos de filamentos y características, te recuerdo que hace unos días publiqué el artículo Guía definitiva de filamentos 3D para tu impresora, con todo tipo de información técnica muy interesante (propiedades, temperaturas, fabricantes, etc).

Abriendo nuestra Ultimate 2 (Packaging)

Como viene siendo habitual en todos los fabricantes de impresoras 3D, la Maker Ultimate 2 se encuentra completamente protegida en una enorme caja de cartón con acolchado especial destinado a tal efecto. De esta forma recibirás tu impresora libre de posibles imprevistos durante el transporte.

Dentro del mismo paquete de la impresora, vienen otras dos pequeñas cajas de cartón. Una con todos los accesorios necesarios para trabajar con la misma (y que vamos a enumerar a continuación), y una segunda con un rollo de filamento de 500 grs (en mi caso fué de PLA color blanco, de bastante calidad).

Aquí tienes el listado completo de todo el contenido de la misma, y que puedes observar también en la foto superior:

| Contenido del paquete | ||

|

|

|

Especificaciones técnicas

A continuación os dejo por aquí las principales especificaciones técnicas de la Maker Ultimate 2, obtenidas directamente de la página web del fabricante Monoprice.

No obstante, durante las impresiones puse la cama a 105ºC, así que estimo que aun dispones de más margen en las temperaturas de Nozzle y cama.

Monoprice Maker Ultimate 2 |

|||

| Volumen de impresión | 200 x 150 x 150 mm | ||

| Diámetro del filamento | 1.75mm | ||

| Diámetro boquilla (Nozzle) | 0.4mm | ||

| Máx. temperatura boquilla | 250ºC | ||

| Máx. temperatura cama | 100ºC | ||

| Velocidad de impresión | 20 ~ 150 mm/seg | ||

| Precisión de posicionamiento | Ejes XY : 0.011mm Eje Z: 0.0025mm |

||

| Tipos de filamento | ABS, PLA, PLA Pro, TPU, TPE, PET, Metal fill, Wood fill, etc. | ||

| Formatos aceptados | .STL, .gcode, .OBJ | ||

| Software soportados | Wiibuilder, Cura, Simplify3D, Slic3r, Kisslicer, Repetier, PrusaSlicer | ||

| Sistemas operativos soportados | Microsoft® Windows®, Mac® OS X® | ||

| Alimentación | 24 VDC, 10A | ||

| Adaptador de corriente | 100 ~ 240 VAC, 50/60 Hz | ||

| Máximo consumo | 200 watts | ||

| Dimensiones | 380 x 340 x 420 mm | ||

| Peso | 15kg (33,1 lbs.) |

Estructura y características

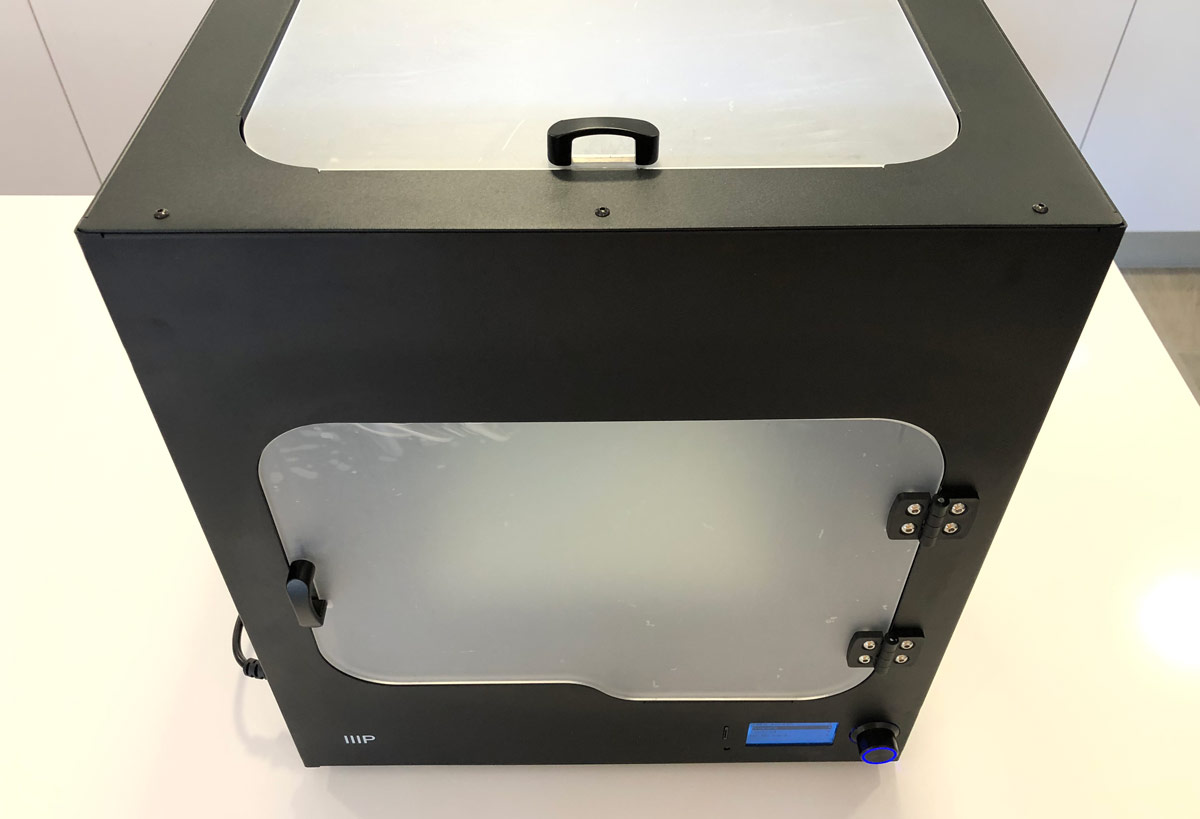

La impresora Maker Ultimate 2 está íntegramente fabricada en metal, como podéis observar en la imagen superior, excepto algunos soportes interiores. Concretamente en chapa de 1,5 mm de espesor, cortada a láser, plegada y pintada de un color negro mate. Todos estos plegados le confieren una estructura completamente sólida y robusta.

Esta misma estructura, junto a los silentblocks inferiores de goma donde se sustenta, absorbe las posibles vibraciones que puedan producirse durante todo el proceso de impresión. Algo bastante importante (e indispensable) para que no afecte a la calidad de nuestras piezas impresas.

Los soportes interiores están fabricados en plástico inyectado, y sirven para sujetar los motores, varillas, rodamientos e incluso los finales de carrera de la propia impresora. Todo queda bastante organizado y limpio en su interior, como podéis observar en la foto a continuación (haz clic en ella).

Dispone de dos puertas de apertura por donde acceder a la misma, como comenté unas líneas arriba. Estas puertas son de metacrilato transparente y te permiten monitorizar la impresión en todo momento. Me disculparás pero no quité los plásticos de protección (soy un desastre con las fotos), así que simplemente aclarar que son completamente transparentes (como si fueran cristal).

Estas puertas llevan unos neodimios muy cómodos, así que siempre se quedan perfectamente cerradas cuando las acercas, dejando el habitáculo hermético para mantener la temperatura ideal cuando trabajamos con materiales más técnicos.

Exteriormente no se puede apreciar nada más, ya que prácticamente todo se encuentra oculto en su interior, inclusive el filamento de impresión que se dispone a un lateral de la superficie de impresión (derecha del mismo).

Cama (Heatbed)

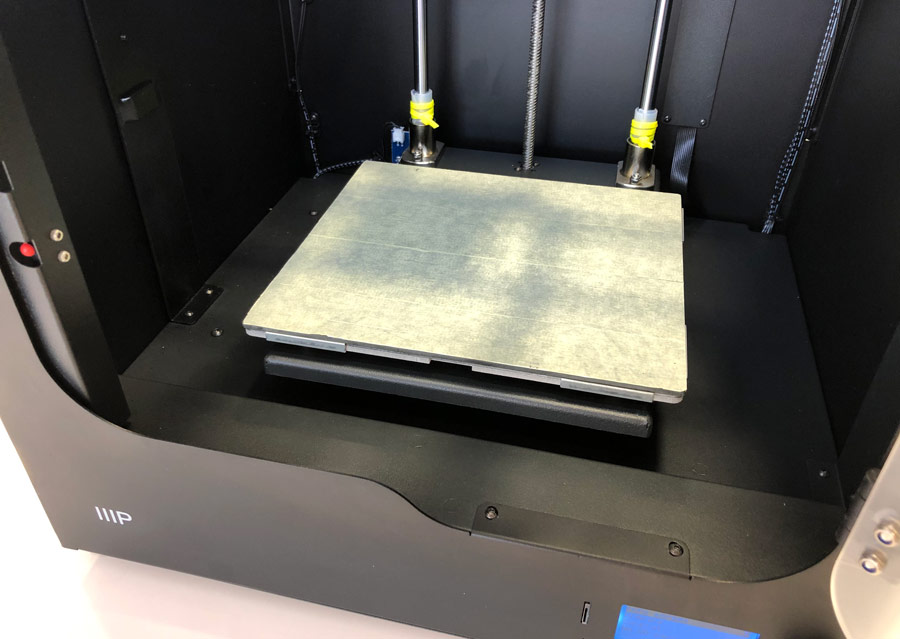

El volumen de impresión de nuestra Maker Ultimate 2 es de 200 x 150 x 150 mm (7.9″ x 5.9″ x 5.9″ en pulgadas). No es un volumen excesivo ciertamente, pero supongo que más que suficiente para la mayoría de las impresiones que se suelen efectuar.

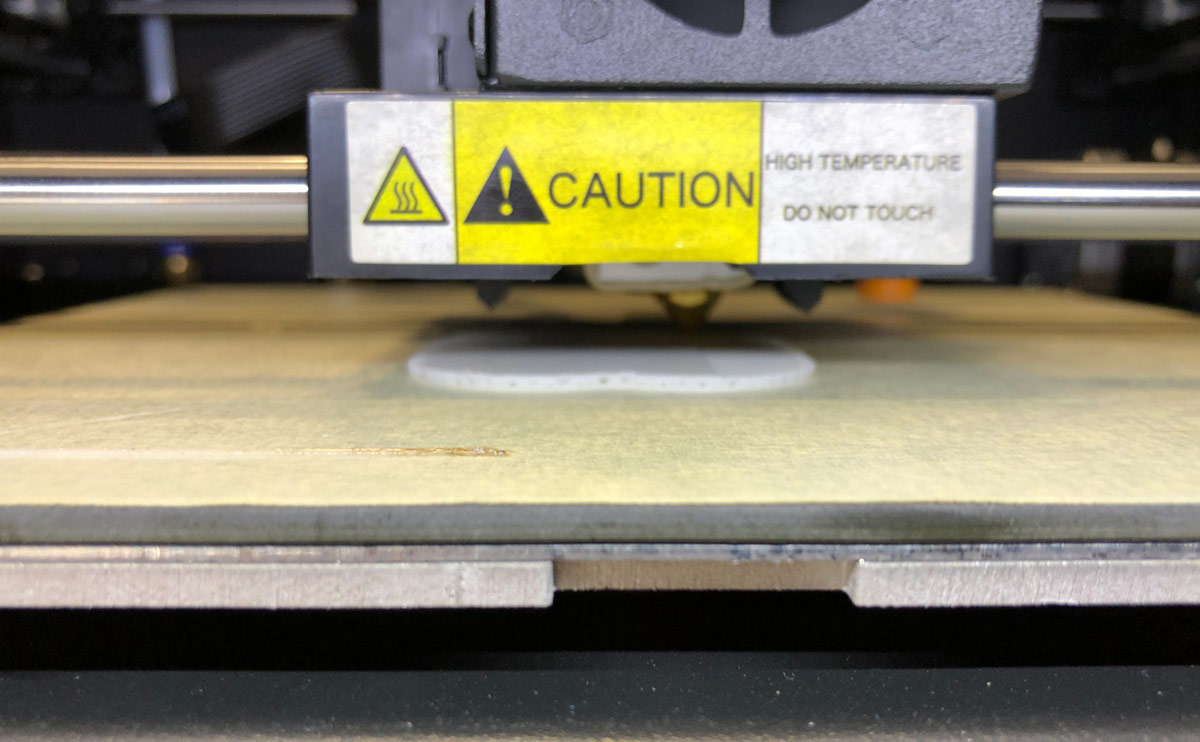

La cama es de vidrio negro, y en la parte inferior lleva adherida una placa de metal. El motivo es que se adhiere a su soporte magnéticamente por unos potentes imanes de neodimio. Así que una vez impresa tu pieza puedes extraerla fácilmente simplemente haciendo una ligera fuerza hacia arriba.

De fábrica la cama viene preparada con cinta de carrocero, la cual funciona a la perfección. Siempre suelo utilizar vidrio o cinta Kapton, así que me decidí a utilizarla por ver su resultado. No obstante, puedes quitar la cinta de carrocero en cualquier momento e imprimir sobre el cristal si lo deseas.

Te dejo por aquí un artículo que escribí hace tiempo sobre 6 Razones por las que deberías usar cama de vidrio en tu impresora 3D, quizá pueda interesarte.

Sensor de autonivelación

Como nivelación, la impresora Maker Ultimate 2 utiliza un sensor de proximidad inductivo, en concreto un LJ12A3-4-Z/BX, el cual permite detectar objetos metálicos en un rango de 4mm. Gracias a este sensor (o sonda), efectua 4 sondeos en las esquinas de la cama y en el centro antes de cada impresión (comando G29).

No es que sea un gran fan de este tipo de sensores. Los he probado todos, y estos en particular son propensos a ligeras variaciones en la medición dependiendo de diversas circunstancias (temperatura de cama, tipo de metal, etc.). No obstante he de confesar que en todas las pruebas efectuadas, la nivelación ha sido más que precisa, y no he tenido problema alguno, todo lo contrario.

Esto es debido a que la Maker Ultimate 2 viene calibrada por completo de fábrica, así que nos evita el engorro de perder el tiempo en estos menesteres. Algo que me ha gustado bastante es que el firmware de la impresora incluye la función BabyStepping.

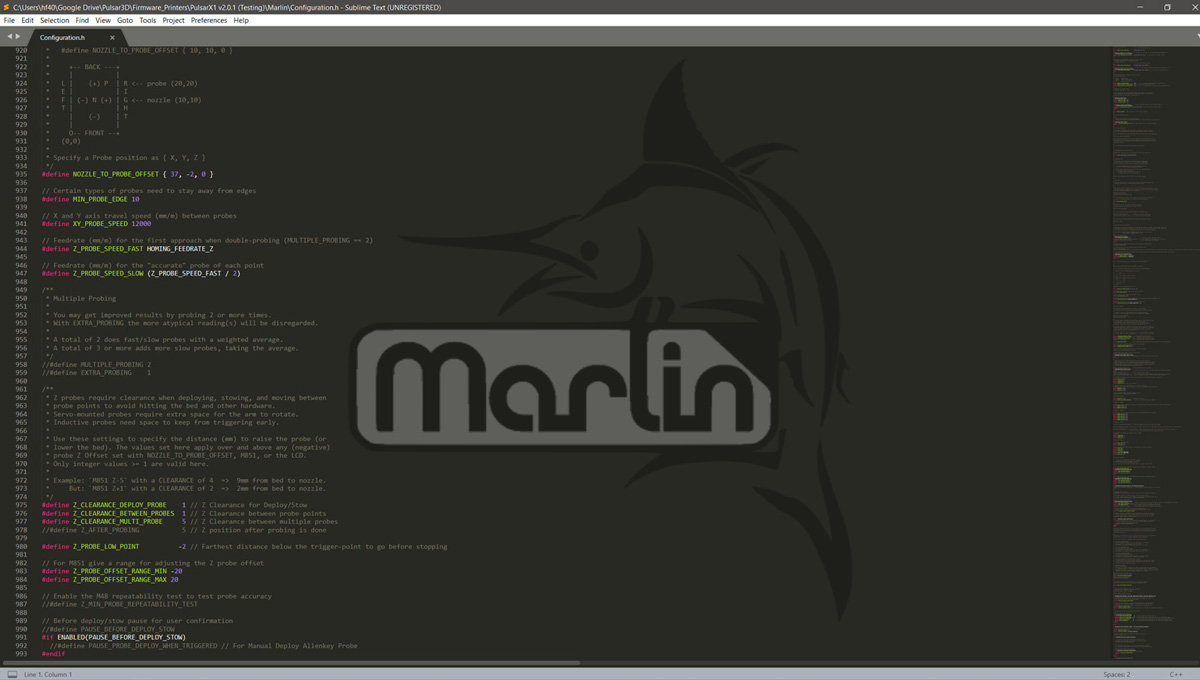

Babystepping es una función añadida en las últimas versiones de firmware de Marlin que permite modificar previamente a la impresión la altura del Nozzle en el eje Z muy fácilmente. Simplemente debes girar el botón a derecha o izquierda para subir y bajarlo respectivamente. Interesante ¿no?

Y no solo eso, una vez que la impresión ha comenzado, también nos permitirá efectuar la misma operación en tiempo real. Yo siempre activo esta función en todas y cada una de mis impresoras, y os lo recomiendo encarecidamente, por si precisas de efectuar algún ajuste mínimo en las primeras capas de tu impresión.

Si desconoces como activarlo, puedes consultar el artículo Guía completa: Configurar Marlin 2.0.x desde cero y no morir en el intento, o utilizar directamente el Marlin Builder, un generador de firmwares que desarrollé hace algún tiempo atrás en la web 3DWork.io.

Ejes y cabezal de extrusión

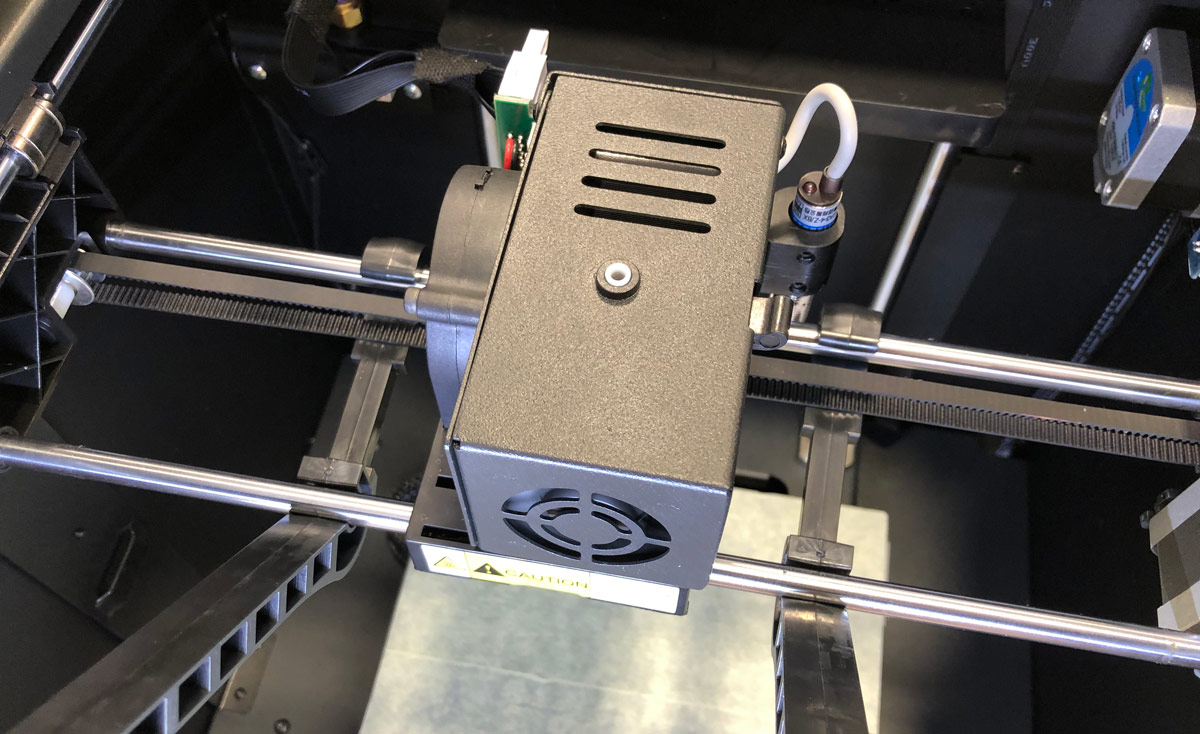

Como podéis observar en la imagen superior, en el eje X e Y el cabezal de impresión se desliza sobre dos varillas mecanizadas de diámetro 8 utilizando unos rodamientos lineales. Se desplaza bastante suave ciertamente y, aunque no he podido comprobar el peso, intuyo que se encuentra dentro de los parámetros normales para un cabezal de extrusión directa.

Precisamente esta extrusión directa es un punto a su favor. El sistema Bowden, como todos sabéis, es un sistema perfectamente válido y no es mi intención ponerlo a debate. De hecho yo lo he utilizado durante bastante tiempo, pero si me das a elegir prefiero la extrusión directa.

Está claro que los sistemas Bowden reducen pesos, evitan inercias y te permiten disponer de un cabezal mucho más liviano y compacto, pero tambien acarrea diversos problemas «añadidos» con los que ya no tengo muchas ganas de lidiar en mi día a día (atascos, retracciones, rotura de racores, oozing, etc.)

Los soportes para el propio cabezal y todas las guías de extrusión, motores, rodamientos y finales de carrera vienen fabricados en plástico inyectado (entiendo que ABS), algo que es de agradecer.

Aparte de todo eso, la impresora viene de fábrica con dos «ganchos» que fijan completamente el cabezal evitando su desplazamiento y cuya función es evitar que el mismo pueda sufrir algún desperfecto en el transporte.

El ventilador de capa y el sensor de autonivelación se encuentran a ambos lados del mismo y atornillados a la parte externa del cabezal. De esta forma disponemos de acceso directo a ambos para futuras tareas de mantenimiento.

Para introducir el filamento solamente deberás presionar la palanca lateral que abrirá los engranajes y nos permitirá introducirlo por el agujero de la parte superior, y ya tendremos la Maker Ultimate 2 lista para producir piezas.

Filamento

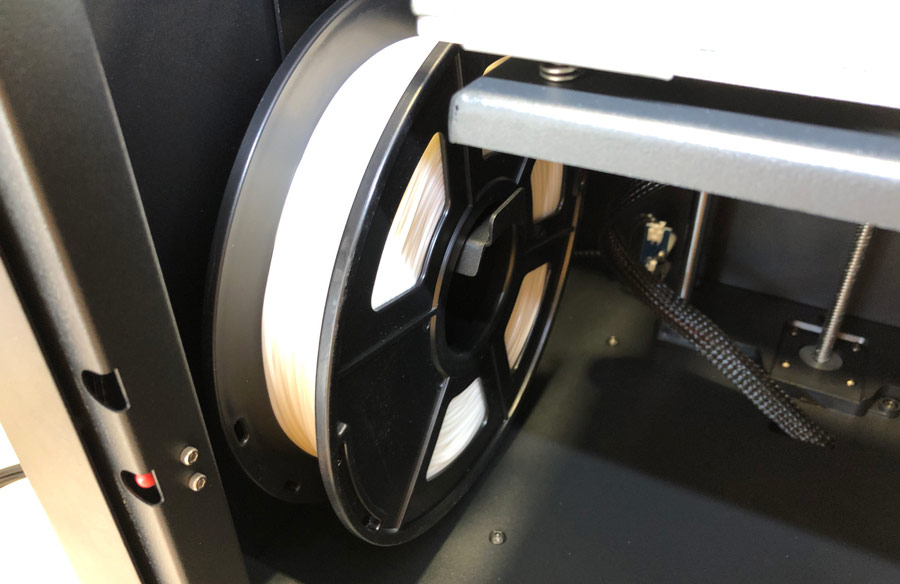

Los rollos de filamento para la impresión se instalan dentro del habitáculo de la Maker Ultimate 2. Esto me parece una idea genial, por las siguientes razones:

La primera es que protege el filamento un poquito mejor, evitando que posibles partículas de polvo y humedad le afecten. Está claro que no es un cierre completamente hermético ni de lejos, pero siempre estará mejor protegido que si lo tienes a la intemperie.

Otra ventaja es que cuando utilicemos materiales más técnicos (HIPS, ASA, Nylon, etc.) al situar el rollo de filamento en el interior de la estructura este adquiere algo más de temperatura, ayudando en parte a la boquilla durante su operación de fusión y extrusión.

Por último, estéticamente liberamos a la impresora de un rollo de filamento que normalmente se encuentra colgado en alguna parte de la misma. Así queda todo muy compacto y minimalista, como a mi me gusta 🙂

El guiado del filamento se efectua con un tubo de teflón de mayor diámetro y muy corto, simplemente para llevarlo hacía el cabezal de extrusión (ya que no es sistema Bowden). Y justo donde se introduce el mismo, nos encontraremos un final de carrera cuya función es detectar posibles cortes de filamento, característica que ofrece ahora prácticamente la mayoría de impresoras 3D.

Modelos 3D impresos con Maker Ultimate 2

Me he dispuesto a imprimir unos cuantos Benchys (juguete que le encanta a mi hija), y de paso comprobar cómo trabaja la Maker Ultimate 2 con diferentes filamentos 3D. El resultado, como puedes comprobar en las siguientes imágenes, es muy satisfactorio.

El filamento de PLA se imprime sin problema alguno, algo básico para cualquier impresora 3D, ya que es de lo más sencillo trabajar con él y ofrece de las mejores resoluciones. El slicer que utilicé en mis pruebas fue PrusaSlicer. Si nunca has trabajado con él te lo recomiendo encarecidamente : PrusaSlicer: Aprendiendo a utilizar este potente fileteador desde cero.

Tuve que crear los perfiles completamente desde cero, ya que no disponía de ellos para PrusaSlicer, y aunque el resultado no es tan espectacular como en las piezas de demostración que vienen en la tarjeta de memoria incluida, las piezas salen impresas sin defecto alguno.

Tengo que afinar aún más mis perfiles, y si eres muy quisquilloso (espero que sí), es posible que lo notes en alguna pieza. El gato chino, como puedes comprobar en la imagen si haces clic encima de la imagen, sale con una definición asombrosa (modelo de ejemplo).

Con el filamento de ABS no tuve absolutamente ningún problema. Configuré la temperatura del hotend y cama a 250º y 105º grados respectivamente, y en el primer intento salió el Benchy3D impreso perfectamente. Y por cierto, me encanta el filamento color cereza, es realmente espectacular.

Con filamentos más técnicos como TPU+ sí que tuve que ajustar bien los parámetros. El filamento TPU no se libró de algún que otro atasco, pero siempre por parámetros incorrectos míos (mea culpa). Incluso con cabezales específicos para estos materiales como el extrusor Hemera, es un reto trabajar con este tipo de filamentos. Al final salió sin problema (tenía la temperatura excesivamente baja), fué subirlo a 230ºC y solucionado.

Y bueno, quería probar Nylon, el cual es una auténtica pesadilla para mi ya que las retracciones que tiene este material son monstruosas (mayores que en ABS). Tras varias pruebas, ya que hacía mucho tiempo que no trabajaba con él, salió adelante como puedes comprobar. Eso sí, no me libré de configurar en mi fileteador una buena balsa para ayudarme con su adherencia y evitar el fatídico Warping.

Así que yo creo que la prueba la pasó con creces, y efectivamente el encapsulado de la misma ayuda en gran manera, aunque no te libra de configurar bien tu fileteador.

Experiencia de uso

Llegados a este punto, os voy a comentar mis impresiones (nunca mejor dicho) sobre la Monoprice Maker Ultimate 2. Las características que más me agradan y, como no, sobre las que podrían mejorar para poder tener un producto más competitivo.

Puntos fuertes

Probablemente el punto más fuerte que le veo a esta impresora sea el hecho de que venga encapsulada, con todas las ventajas que ello conlleva. Si dispones de una impresora tipo Prusa imprimir materiales como Nylon/ABS/ASA puede ser una auténtica pesadilla, debido a los ampliamente conocidos problemas de Warping y Cracking.

Está claro que existen infinidad de «trucos» y consejos para llegar a buen puerto con este tipo de materiales en impresoras abiertas o semiabiertas. En 3DWork ya profundizamos hace algún tiempo en un artículo muy completo y de lectura altamente recomendable: Warping : Guía para eliminarlo definitivamente de tus impresiones 3D.

Maker Ultimate 2 nos va a facilitar de antemano esta tarea, y te va a evitar bastantes quebraderos de cabeza por el camino. La temperatura del interior del habitáculo evitará en gran medida las posibles retracciones internas de nuestras piezas, aumentando de manera considerable la finalización correcta de nuestras impresiones.

El siguiente punto a comentar es la facilidad de manejo de la misma. Cuando extraes la impresora de la caja solamente debes retirar los dos soportes que fijan el cabezal para el transporte (tal como comenté previamente). Tras esta operación me dispuse a imprimir las piezas de prueba que vienen en la SDCard con el filamento que viene incluido. El resultado fué perfecto.

Era algo que quería probar, para ver como venía de fábrica ensamblada y la calibración del sensor de autonivelación. Creo que es bastante importante que un usuario novel pueda empezar a imprimir desde el minuto 0 desde que adquiere una máquina sin problema alguno. Como todos sabemos, en impresión 3D los problemas siempre surgen, ya tendrá luego más tiempo para lidiar con todos ellos.

La cama de cristal con su placa de metal imantada es otro punto a tener en cuenta. Normalmente sueles ver flejes de acero flexible imantado sobre las que imprimes las piezas, pero este método me ha parecido bastante original y práctico, y mantiene el vidrio como superficie de impresión.

La cama de cristal con su placa de metal imantada es otro punto a tener en cuenta. Normalmente sueles ver flejes de acero flexible imantado sobre las que imprimes las piezas, pero este método me ha parecido bastante original y práctico, y mantiene el vidrio como superficie de impresión.

Siempre he preferido vidrio como superficie en mis impresiones, por el acabado «espejo» que queda al finalizar las piezas. Y gracias a los potentes neodimios que la dejan completamente inmóvil, libre de tornillos o pinzas que puedan molestar en la superficie de impresión, todo un acierto.

Otro punto a su favor es el Nozzle. Desmontarlo se convierte en una tarea extremadamente sencilla y rápida. Tal y como está diseñado, simplemente has de aflojar un tornillo y desplazar hacia abajo para dejarlo completamente libre. Los atascos suceden, y de eso no se libra ninguna impresora del mercado, pero desmontar el nozzle en 30 segundos no tiene precio, creeme.

Otra cosa que me ha llamado la atención son las dos aperturas, frontal y superior. Cuando trabajas con impresoras abiertas tipo prusa o corexy solo con perfilería tienes una gran libertad, que no es posible con impresoras cerradas. No obstante, el manejo se me ha hecho bastante cómodo, y la iluminación interior es perfecta, ni tengo que encender las luces de la habitación para ver como andan mis impresiones nocturnas.

Posibles mejoras

Como en toda impresora, siempre existen puntos que se pueden mejorar para poder obtener una experiencia de usuario más agradable. Y la Maker Ultimate 2 no es ninguna excepción.

Una de las cosas que se pueden mejorar, aunque no es algo que me quite el sueño, es el sonido de los ventiladores. Creo que podrían reducirse un poco más puestos a pedir.

Es probable que al ser de estructura cerrada resulte más audible, no obstante, no sería mala idea cambiarlo por alguno menos sonoro, como puede ser un Noctua. Estos son ventiladores ultrasilenciosos muy utilizados en impresión 3D, aunque no son económicos que digamos.

La otra opción a mejorar que se me ocurre sería el tamaño de la cama. En mi caso particular, dispongo de varias impresoras de 300x200mm y no echo en falta grandes superficies de impresión. Pero ahora existen muchas impresoras en el mercado con dimensiones de 300x300mm o más. Y es probable que algún usuario precise de mayor tamaño.

Y por último, más que una posible mejora sería la posibilidad de monitorizar constantemente la temperatura de habitáculo interior. Como ya comenté en algún artículo previo, en las últimas versiones Marlin ha dispuesto una nueva función en su firmware para poder gestionar la temperatura del habitáculo interior (denominada Chamber Temp).

Si se pudiera visualizar la temperatura en tiempo real, y gestionar de alguna forma esta misma temperatura, la dificultad de imprimir materiales excesivamente técnicos desaparecería.

No obstante, soy realista, y tengo claro que incluir esta característica conlleva añadir hardware extra (calefactor, termistor, sensores de temperatura/humedad) y un coste adicional. Pero bueno, el apartado era posibles mejoras ¿no? Así que allí lo dejo, por si Monoprice desea tomar nota 🙂

Valoración final

Tal y como mencioné unas líneas más arriba, la característica que más me atrae de la impresora Maker Ultimate 2 es su completo encapsulado, el cual facilita la impresión de un gran rango de materiales. Se podría afirmar que es una máquina extremadamente polivalente, cualidad que podemos otorgarle sin lugar a duda.

Si bien, el tamaño de su superficie de impresión no es excesivamente grande, lo suple con creces con su facilidad de uso y rango de materiales. El tamaño compacto te permite tenerla encima de cualquier mesa, con la comodidad de no tener cables sueltos a la vista (excepto el de alimentación) y los rollos de filamento completamente ocultos.

La autonivelación me ha dejado una grata experiencia y es algo imprescindible desde mi punto de vista. Escapa a mi compresión que aún existan fabricantes que no añadan esta característica a todas las impresoras de su catálogo, máxime si pensamos en el ínfimo valor de un solo sensor de nivelación (unos pocos euros).

En mi opinión, es una impresora bastante recomendable para aquel que quiera dar sus primeros pasos en la impresión 3D. Pero además, con las características y versatilidad que te ofrece, es completamente válida para cualquier usuario más experimentado. Y bueno, viene de la mano de la empresa Monoprice, empresa con una dilatada experiencia en el sector de la impresión 3D.

|

|

Espero que el análisis Maker Ultimate 2: Análisis y funcionamiento de la última impresora de Monoprice haya podido resultar de vuestro interés. Como siempre, puedes encontrar más artículos interesantes en 3DWork.io:

- Guía definitiva de filamentos 3D para tu impresora (propiedades, parámetros, fabricantes, etc.)

- PrusaSlicer: Aprendiendo a utilizar este potente fileteador desde cero

- Análisis sobre la impresora de resina Phrozen Sonic Mini (Review)

- MKS Robin Nano v1.2: Analizando las nuevas placas de 32bits de MakerBase

- Marlin Builder: Configurar Marlin online y de forma sencilla ya es posible en 3DWork.io

- Visualizar malla en 3D de nuestra superficie de impresión con Marlin 2.x (y sin Octoprint)

- Extrusor HEMERA: Analizando uno de los mejores extrusores del mercado

- Instalar y configurar BLTouch / 3DTouch en Marlin 2.0.3 (MKS Gen v1.4 y RAMPS)

- Taladro de columna impreso en 3D para herramienta Dremel

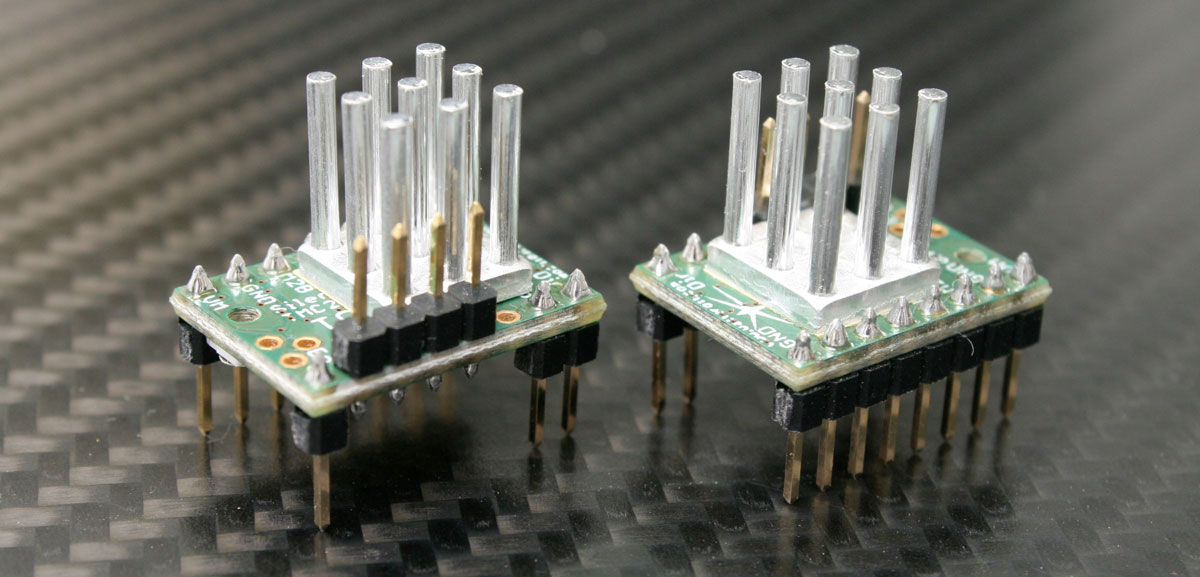

- Fabrica tu propio PCB Tester utilizando agujas de acupuntura y tu impresora 3D

- Monitoriza tu impresora 3D con un display OLED, Wemos D1 y Octoprint

- Warping : Guía para eliminarlo definitivamente de tus impresiones 3D

como siempre , muy didactico , gracias peter…

Muy buen análisis… Muy fresca y entretenida su lectura….

Muy buen análisis… Muy fresca y entretenida su lectura….